ПАО "ПУТЕВИ" Ужице (руководитель)

Россия

ПАО "ПУТЕВИ" Ужице (инженер)

Москва, г. Москва и Московская область, Россия

Россия

Россия

Россия

УДК 693.547.32 Прогрев при опасности замерзания бетона (электропрогрев, обогрев в тепляках, инфракрасными лучами и т. д.)

В статье описан алгоритм автоматизации процесса трансформаторного электропрогрева бетона с использованием трехфазного тиристорного регулятора. Управление электропрогревом бетона планируется осуществлять с применением Системы цифрового мониторинга качества монолитных работ “Элемент Контроль” — импортозамещающего решения, обеспечивающего непрерывный температурно-прочностной контроль твердения бетона. Алгоритм позволяет организовать непрерывный мониторинг качества работ по уходу за бетоном за счет включения в периметр работы аппаратно-программного комплекса периферии электрооборудования и обеспечения оптимальных условий твердения за счет автоматизации ряда технологических процессов. Одним из ключевых аспектов цифровой трансформации строительной отрасли выступает автоматизация производственных процессов, направленная на возможность организовывать, проводить и документировать результаты технологических операций в едином информационном пространстве. Данный процесс направлен на минимизацию рисков технологических нарушений, повышение качества управленческих решений и экономической эффективности проекта в целом.

цифровая трансформация, температурно-прочностной режим, зимнее бетонирование, электропрогрев бетона, автоматизация работы трансформатора, удаленный мониторинг, технологические нарушения, минимизация рисков, управление качеством монолитных работ

Введение

Нарушения технологии бетонных работ нередко становятся причиной существенного ухудшения эксплуатационных свойств железобетонных конструкций зданий и сооружений.

В значительной степени это связано с несоблюдением требований к технологии монолитных работ на стадии набора прочности бетона в конструкции и условий ухода за ним. Одной из причин является отсутствие возможности вести непрерывный мониторинг качества монолитных работ и гибко управлять процессом [1].

Для схватывания бетона критически важны первые часы с момента начала заливки. При отрицательных температурах существует риск перегреть или переморозить бетонную смесь. К наиболее распространенным негативным последствиям некачественного ухода за бетоном относятся: прекращение твердения, появление глубоких трещин, снижение прочности, потеря несущей способности, разрушение бетона в конструкции.

В мировой практике давно и успешно применяются аппаратно-программные комплексы на основе технологии индустриального Интернета вещей (IIoT, Industrial Internet of Things), позволяющие вести непрерывный мониторинг твердения бетона, начиная с первой минуты заливки, благодаря чему появляется возможность раннего обнаружения дефектов, повреждений и предупреждения технологических нарушений [2].

Рассматривается подход к решению данной задачи на примере разработки алгоритма управления электропрогревом бетона с применением Системы цифрового мониторинга качества монолитных работ “Элемент Контроль” — импортозамещающего решения, обеспечивающего непрерывный температурно-прочностной контроль твердения бетона.

Проблематика

Несмотря на значительный прогресс в применении инновационных решений, цифровая трансформация строительной отрасли все еще развивается по лоскутному принципу: неоднородно и фрагментированно. В частности, уровень автоматизации бизнес-процессов на строительной площадке значительно отстает от принятых практик взаимодействия участников работ на проектной стадии, что снижает эффективность механизма принятия управленческих решений.

Для того, чтобы объект нового строительства соответствовал требованиям надежности, безопасности, долговечности и эксплуатационной пригодности необходимо осуществить выполнение сложного технологического цикла: от производства бетонной смеси на заводе-изготовителе до момента ее превращения в готовый элемент конструкции здания или сооружения, обеспечить соответствие качества работ проектной документации и принятым строительным нормативам [3].

Комплексное инновационное решение сегодня должно не только помогать своевременно выявлять и моментально информировать участников работ о наличии коллизий, технологических нарушений и дефектов, но и служить поставщиком достоверной параметрической информации, прогнозных данных, а также предлагать алгоритмы дальнейших действий на основе оценки рисков, в автоматическом режиме документировать промежуточные и конечные результаты для достижения максимального качества строительных работ.

Несмотря на высокие темпы цифровой трансформации строительной отрасли, она продолжает носить лоскутный характер. В силу разных причин инновационные технологии в данном направлении все еще внедряются не повсеместно, ограниченно и фрагментировано [4].

Текущая ситуация

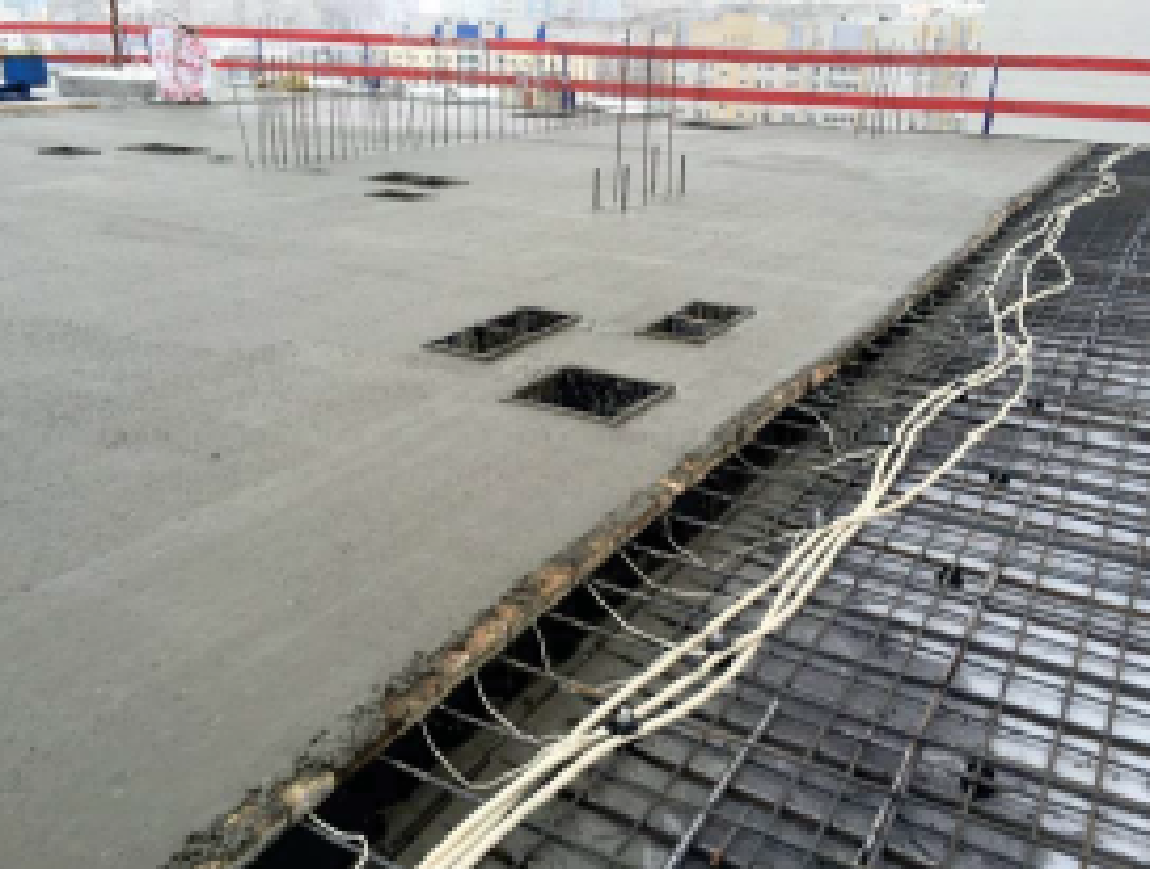

В зимнее время года для поддержания оптимального температурного режима бетонной смеси применяется способ электропрогрева. Целью электропрогрева (Рис.1) является получение 75-100% марочной прочности бетона, как правило, при зимнем бетонировании (при температуре наружного воздуха ниже 5°С) [5].

Рис. 1. Вид сети электропрогрева.

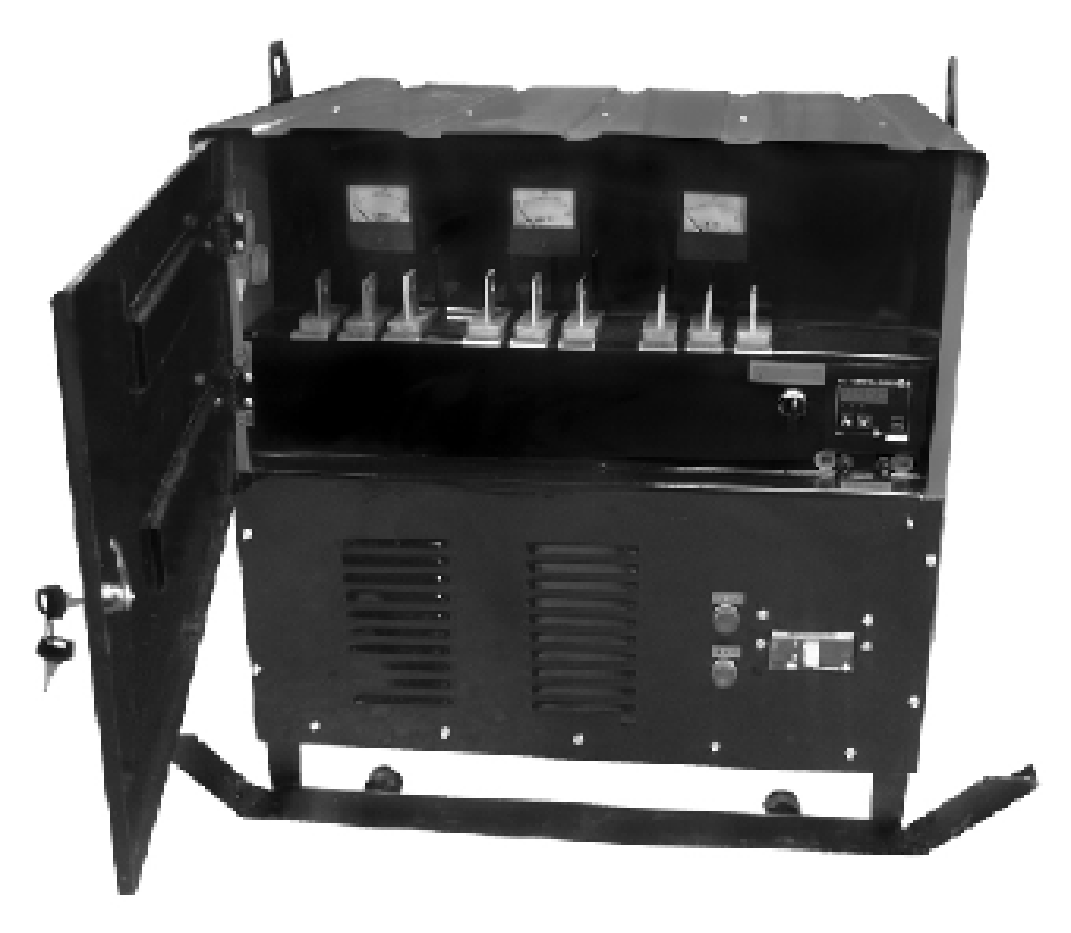

Для электропрогрева используются специальные силовые понижающие трансформаторы (Рис.2).

Рис. 2. Трансформатор для прогрева бетона.

Схема электрообогрева элемента монолитной конструкции приведена на рисунке 3 .

Рис. 3. Схема электрообогрева монолитного основания.

Обозначения: 1 — песчаное (щебёночное) основание; 2 — нагревательные провода, 3 — штыри; 4 — толь; 5 — температурный датчик; 6 — шинопровод; 7 — трансформатор; 8 — измеритель-регулятор.

Для обеспечения соответствия конструкции требованиям проектной документации и принятым строительным нормативам организуется производственный контроль, который включает в себя:

- входной контроль, на этапе которого проверку проходит электротехническое оборудование, эксплуатационные материалы и применяемые бетонные смеси;

- операционный контроль — отдельные производственные операции;

- приемочный контроль — инструментальный контроль качества монолитной конструкции.

Все вышеуказанные виды контроля включают в себя операции, связанные с визуальным осмотром, проверкой работоспособности необходимых приборов и оборудования, наличия соответствующей документации.

К деятельности по производственному контролю качества монолитных работ привлекаются специалисты заинтересованных служб (и/или подрядных организаций): служба заказчика, генподрядная организация, компания - производитель работ, в том числе — специалисты: мастер, прораб, специалист электротехнической службы, лаборант, инженер строительного контроля, представители государственного строительного надзора.

Формирование исполнительной документации это комплексный и трудоемкий процесс, в ходе которого осуществляется документирование результатов каждого этапа работ, составляются акты на все виды выполненных работ и освидетельствование конструкций, исполнительные схемы и чертежи, вносятся записи в журналы, прикладываются сертификаты и паспорта на материалы, протоколы инструментального (лабораторного) контроля, информация о выявленных нарушениях и их устранении, фотоматериалы, деловая переписка.

Таким образом, качество (надежность, безопасность, долговечность и др.) объекта зависит от принимаемых управленческих решений, обеспечивающих слаженную работу всех участников работ, обмена корректными данными, быстрого реагирования и устранения недостатков, предотвращения более серьезных последствий: повреждений и дефектов, существенно влияющих на эксплуатационные свойства зданий.

Последствия нарушений

Несоблюдение требований к обеспечению заданного качества работ влечет за собой риски ухудшения состояния объекта строительства. При этом, в зависимости от степени риска, последствия для элементов конструкций будут варьировать от ухудшения эстетических свойств (неопасно), эксплуатационных свойств и долговечности (средний уровень опасности), вплоть до наиболее опасной ситуации, когда ослабление конструкции может привести к ее обрушению [6].

Для устранения последствий выявленного на ранней стадии заливки технологического нарушения достаточно выдолбить участок некачественного бетона, но встречаются и ситуации, когда, по причине недостигнутой проектной прочности, возникает необходимость демонтировать не только “слабый” элемент, но и взаимосвязанные элементы конструктивной системы, полученные в результате последующих заливок.

Основными причинами технологических нарушений выступают несоблюдение технологии работ и применение некачественных материалов. Значительную роль в несоблюдении технологии работ играет человеческий фактор, в частности:

- нарушение технических норм и правил: несоблюдение строительных стандартов и норм может привести к недостаточной прочности и долговечности конструкции;

- отсутствие надзора и контроля: недостаточный контроль со стороны инженеров и инспекторов может привести к невыявлению дефектов и нарушений на ранних стадиях строительства;

- недостаточная квалификация персонала: ошибки, допускаемые неквалифицированными или недостаточно обученными рабочими.

Необходимо отметить, что значительное число отклонений от технологических режимов происходит в ночное время суток.

Последствия некачественных работ, как правило, проявляются в виде трещин, классификация и причины возникновения которых установлены ГОСТ 31937-2011.

В условиях следования вектору цифровой трансформации предлагаемое комплексное решение должно включать элементы автоматизации, которые позволят избежать вышеперечисленных проявлений, минимизировать риски ошибок, технологических нарушений, влекущие снижение качества и эксплуатационных свойств железобетонных конструкций.

В данном контексте автоматизация электропрогрева бетона, направленная на обеспечение равномерного и эффективного нагрева бетона для ускорения его твердения и достижения необходимых прочностных характеристик, особенно в условиях низких температур, позволит повысить контроль над технологическими процессами и повысить качество монолитных работ.

Организация процесса автоматизации электропрогрева бетона

Организация процесса автоматизации электропрогрева бетона, по мнению авторов, делится на следующие этапы:

Проектирование системы

На данном этапе необходимо определить требования к прогреву с учетом типа применяемых нагревательных элементов, датчиков и контроллеров.

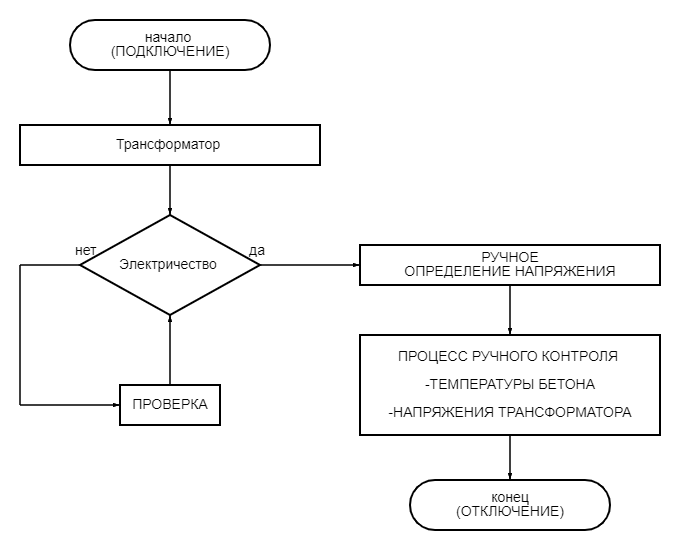

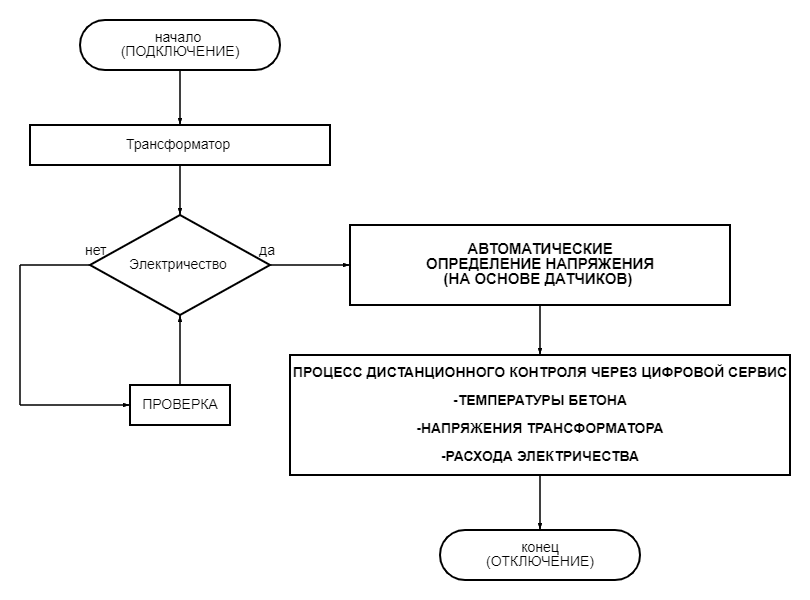

Обновленный алгоритм работы трансформатора должен минимизировать процесс ручной корректировки напряжения за счет применения возможности дистанционного контроля посредством цифрового сервиса следующих параметров: температура бетонной смеси, напряжение трансформатора, расход электроэнергии (рис. 4, 5).

Рис. 4. Алгоритм работы с применением ручной регулировки параметров

Рис. 5. Обновленный алгоритм работ

с применением средств автоматизации

Установка оборудования

В ходе размещения электронагревательных элементов в бетонной смеси требуется произвести установку датчиков температуры и осуществить их подключение к системе управления.

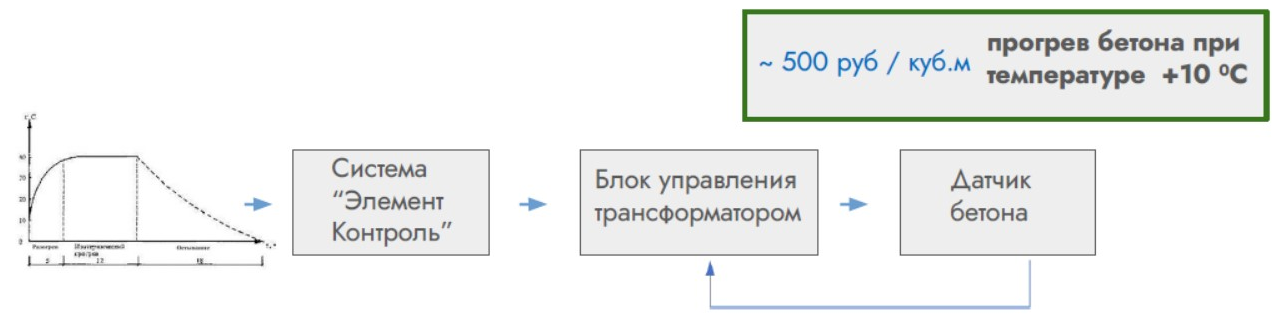

Для обеспечения непрерывного температурно-прочностного контроля твердения бетона использован аппаратно-программный комплекс «Система Элемент Контроль», ранее прошедший успешную апробацию на объектах ПАО «ПУТЕВИ» Ужице.

Для контроля температуры в Системе применяются цифровые датчики (преобразователь температуры DS18B20, внесен в Государственный реестр средств измерений).

Подключение блока управления электропрогревом к Системе осуществляется посредством контроллера.

Принципиальная схема автоматизации системы управления электропрогревом бетона приведена на Рис. 6.

Рис. 6. Принципиальная схема автоматизации системы

управления электропрогревом бетона

Настройка и калибровка

Автоматизация работы трансформатора для прогрева бетона достигается путем введения дополнительного контроллера, который отвечает за увязку параметров, выдаваемых температурными датчиками, с данными технологической карты прогрева бетона.

Функцией такого контроллера выступает обработка данных от температурных датчиков, сравнение их с заданными параметрами в технологической карте и регулирование работы трансформатора в рамках оптимальных температурных режимов для различных этапов твердения бетона.

Мониторинг и управление

В процессе прогрева система автоматически собирает данные о температуре, регулирует работу нагревательных элементов и сохраняет информацию для последующего анализа.

В зависимости от уровня автоматизации работа Системы может быть реализована в двух базовых режимах:

- информирование (направление сообщения) на электронную почту / SMS / чат бот компетентному персоналу с информацией, требующей принятия решения (см. пример ниже по тексту);

- направление сигнала на трансформатор посредством контроллера или REST-APi для автоматической корректировки режима электропрогрева.

Для реализации этой возможности предполагается применение трансформатора с трехфазным тиристорным регулятором, который позволяет автоматически регулировать напряжение с помощью применяемого контроллера. Требуемыми характеристиками, в частности, обладает, трансформатор ТСДЗ-80/0,38.

На подготовительном этапе в Систему заносится информация о применяемой бетонной смеси, элементе конструкции, режимах достижения проектной прочности, предусмотренных технологической картой.

В фазе прогрева осуществляется контроль соответствия показателей набора прочности (интенсивность набора, рост температуры, исключение резких температурных перепадов) режимам, предусмотренным технологической картой для заданного типа смеси с учетом внешних погодных условий.

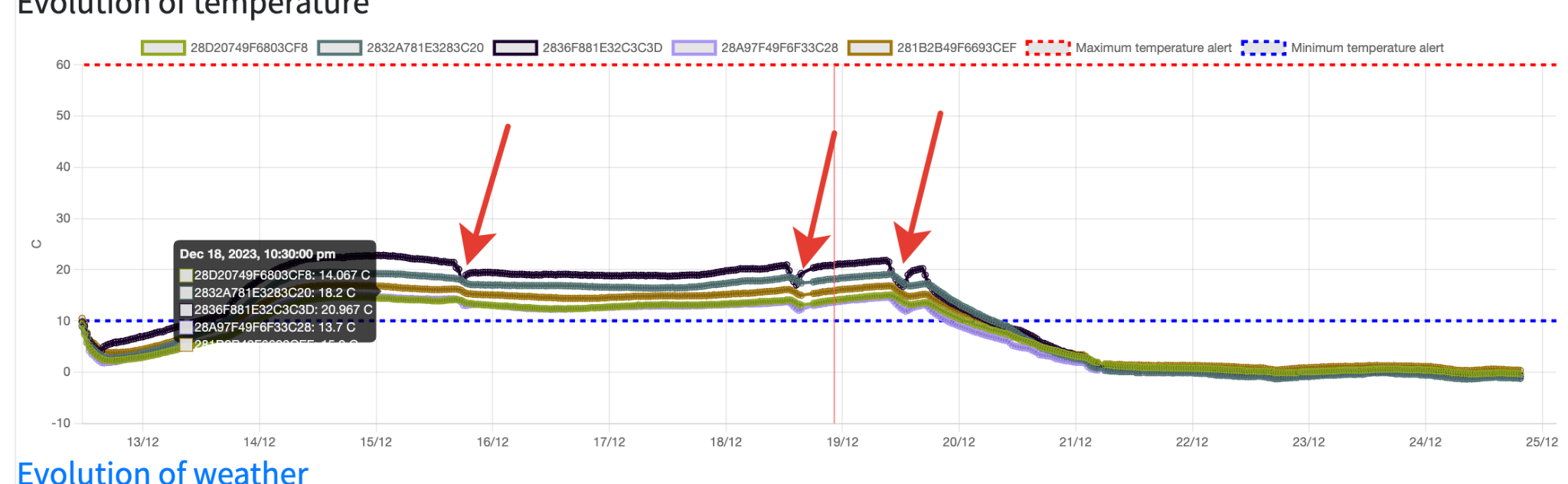

На Рис. 7 приведен пример контроля электропрогрева при апробации Системы с соблюдением режимов, предусмотренных технологической картой набора прочности бетона, характеризующийся отсутствием пиковых значений (перегрев, заморозка смеси), резких температурных перепадов. Плавность обогрева достигнута в режиме информирования компетентного персонала. На рисунке видно, что применение Системы также позволило своевременно отреагировать на аварийное отключение питания электропрогрева.

Рис. 7. Пример соблюдения технологического режима.

Стрелками обозначены моменты аварийного отключения электропрогрева

Автоматизация работы Системы заключается в возможности автоматического регулирования режимов прогрева (исключение резкого повышения, понижения, температурных перепадов), а также в своевременном отключении режима электропрогрева по достижении заданной прочности (например, 70 % от проектной прочности смеси в конструкции) на основе информации, передаваемой температурными датчиками.

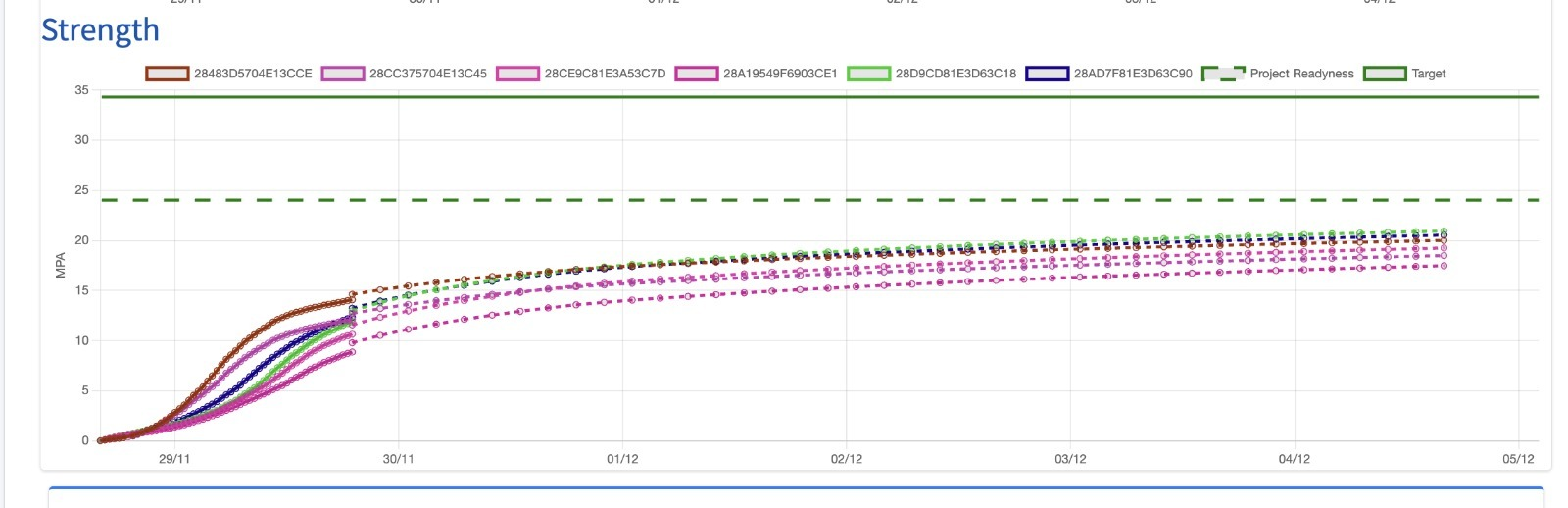

Важной функцией Системы на пути автоматизации работ является реализованная на данный момент возможность раннего прогнозирования достижения показателей проектной (в т.ч. промежуточной) прочности бетона в конструкции.

На примере, приведенном на рис.8, видно, что при текущих условиях электропрогрева достижение требуемых показателей проблематично, необходимо корректирующее действие (данные получены в ходе апробации Системы на реальном объекте).

Рис. 8. Пример реализации функции

прогноза набора прочности

при несоблюдении технологического режима прогрева бетона

Экономический эффект и энергоэффективность

Как следует из вышеизложенного, в настоящее время Система позволяет в реальном времени осуществлять непрерывный контроль качества ухода за бетоном, минимизировать риски технологических нарушений, осуществлять моментальное информирование об отклонениях от установленных режимов твердения бетона.

Настройка автоматической корректировки режимов электропрогрева позволяет включить в периметр анализируемых данных показатель энергоэффективности.

В структуре себестоимости работ по зимнему бетонированию необходимо учитывать фактор расхода электроэнергии. По итогам пилотных проектов подсчитано, что общая стоимость монолитных работ при отрицательных температурах увеличивается на сумму от 500 до 2000 руб/куб.м в зависимости от условий.

Перевод электропрогрева на дистанционное управление по ориентировочным подсчетам позволит обеспечить экономию от 20 % общего числа энергозатрат на данный вид работ и будет выступать одним из проектных мероприятий по обеспечению энергоэффективности строительно-монтажных работ.

Качество мероприятий по энергоэффективности в дальнейшем предполагается повысить за счет применения Big Data, искусственного интеллекта.

В целом, экономический эффект от применения решения, помимо экономии электроэнергии может быть посчитан с учетом экономии иных производственных издержек, в том числе, минимизации экономических последствий технологических нарушений, рациональном использовании людских ресурсов и оптимизации издержек при переходе на электронный документооборот.

Перспективы развития решения

Развитие решения в условиях выбранного вектора цифровой трансформации строительной отрасли связано с его дальнейшей оцифровкой и интеграцией в принятые электронные системы управления проектом.

Для этого планируется обеспечить интеграцию систем мониторинга и управления качеством монолитных работ с разработкой соответствующего интерфейса, учитывающего профиль заказчика, а также возможность интеграции с ERP системой, BIM/ТИМ средой заказчика.

Использование инструментов Big Data и искусственного интеллекта для прогноза, автоматизации процессов и повышения эффективности управленческих решений диктует необходимость разработки методики оценки рисков появления дефектов/повреждений монолитной конструкции, возникающих вследствие технологических нарушений

Заключение

Нарушение режимов ухода за бетоном, предусмотренных нормативными документами и проектной документацией, влечет за собой риск образования дефектов (трещин), снижающих надежность, безопасность, долговечность и эксплуатационную пригодность здания.

Курс на цифровую трансформацию строительной отрасли, необходимость исключения причин возникновения технологических нарушений, включая человеческий фактор, диктуют необходимость использования современных инструментов мониторинга и автоматизации монолитных работ. Вовлечение мероприятий производственного контроля в цифровой контур проекта позволяет организовать комплексный подход к подготовке, проведению и документированию его результатов.

Ключевым фактором, влияющим на качество монолитных работ в зимнее время, выступает электропрогрев бетона. Практическая реализация автоматизированного управления электропрогревом возможна за счет расширения функционала аппаратно-программных комплексов по удаленному контролю качества монолитных работ (например, «Система Элемент Контроль») за счет включения в периметр контроля периферии электрооборудования и создания новых интерфейсов.

Реализация предложенного алгоритма управления электропрогревом бетона позволит обеспечить возможность удаленного мониторинга температурных показателей оборудования электропрогрева согласно технологической карте и внешним условиям, моментального оповещения о рисках технологических нарушений, автоматизировать рабочие процессы электропрогрева бетона.

Последовательная наработка базы данных применяемых бетонных смесей, технологических нарушений (дефектов, повреждений) с использованием возможностей искусственного интеллекта для быстрой диагностики позволит значительно повысить эффективность принимаемых управленческих решений, надежность и безопасность зданий и сооружений, экономическую эффективность проектов.

1. Крылов, Б.А. Монолитное строительство, его состояние и перспективы совершенствования // Строительные материалы, оборудование, технологии XXI века. 2012. № 4 (159). С. 35-38.

2. Адамцевич, А.О. Применение IT-технологий при контроле качества бетонных работ // А.О. Адамцевич, С.А. Пашкевич, А.П. Пустовгар / Вестник МГСУ. 2011. №3 С. 213-217.

3. Головнев, С. Г. Зимнее бетонирование: этапы становления и развития // Вестник Волгоградского государственного архитектурно-строительного университета. Серия «Строительство и архитектура». 2013. № 31(50). Ч. 2. Строительные науки. С. 529-534.

4. Соргутов, И.В. Инновационные технологии в строительстве с применением методов цифровизации при производстве бетонных // Столыпинский вестник. 2022. № 7. С. 3770-3778.

5. Миронов, С.А. Теория и методы зимнего бетонирования. 3-е изд., перераб. и доп. Москва: Стройиздат, 1975. 700 с.

6. Клюев К.А., Кузнецов А.А. Влияние дефектов конструкций и ошибок проектирования на этапах возведения монолитного каркасного здания. // СтройМного. 2017. №1 (6). URL: https://stroymnogo.com/science/economy-science/vliyanie-defektov-konstruktsij-i-oshibok-proektirovaniya-na-etapah-vozvedeniya-monolitnogo-karkasnogo-zdaniya/