Москва, г. Москва и Московская область, Россия

Вышло в свет учебное пособие д-ра техн. наук, проф. Луканина А.В. «ИНЖЕНЕРНАЯ ЭКОЛОГИЯ: "Процессы и аппараты очистки газовоздушных выбросов"». Книга посвящена вопросам охраны воздушного бассейна и содержит четырнадцать глав. Актуальность учебника не вызывает сомнения, что видно из следующих соображений. В курсе лекций рассмотрены существующие в настоящее время методы защиты воздушного бассейна от промышленных газовых выбросов в химической, нефтехимической, микробиологической, фармацевтической и смежных отраслях промышленности. Текст лекций построен на глубоком анализе методов очистки часто встречающихся, наиболее опасных веществ, попадающих в атмосферу Земли с отходящими газами крупнотоннажных производств. Даются рекомендации по используемому в промышленности оборудованию.

газовоздушные выбросы (ГВВ), циклоны, абсорберы, скруббер Вентури, фильтры, биофильтры, биоскрубберы, дезодорация, предельно-допустимые выбросы (ПДК), туманоуловитель, каплеуловитель.

В учебном пособии рассмотрены вопросы возникновения основных вредных газовоздушных выбросов (ГВВ) в промышленности [1, 2]. К этим выбросам относятся оксиды азота, серы, углерода, сероводород и сероорганические соединения, галогены и их соединения, легколетучие органические соединения. Приведены способы борьбы с этими ГВВ. Рассмотрены «сухие» и «мокрые» методы очистки с использованием различных газоочистных аппаратов с применением катализаторов, физической и химической сорбции. Также приведены технологические решения, направленные на сокращение вредных ГВВ [3, 4, 5].

Также в учебнике описаны способы определения и расчета количества вредных веществ, поступающих в воздух из газового и жидкостного объема трубопроводов и оборудования [1, 2]. Приведены методы расчета количества вредных веществ, поступающих в окружающую среду от трубопроводов и оборудования, находящихся под давлением и под разряжением. Показаны эмпирические зависимости для расчетов выбросов вредных веществ от различного вида оборудования: через неплотности фланцевых соединений, щелевые зазоры, лабиринтные уплотнения, через уплотнения валов и штоков компрессора, мешалок и реакторов. Даны примеры расчета количества вредных веществ, поступающих в атмосферный воздух при «большом» (вытеснение паров наружу или подсос воздуха внутрь аппаратов при изменении в них уровня жидкости) и «малом» (вытеснение газов или паров наружу или подсос воздуха внутрь аппарата, вызываемые изменением температуры газов или паров под влиянием внешней среды) дыхании аппаратов. В книге рассмотрены способы инженерного расчета испарения вредных веществ со свободной поверхности для различных аэрогидродинамических случаев. Показано, что процесс переноса испаряющегося вещества от источника испарения в окружающую среду может быть диффузионным, а также обусловленным естественной или вынужденной конвекцией.

Третий раздел учебника посвящен описанию различных способов очистки ГВВ и их конструктивному оформлению.

Рассмотрены сухие способы и аппараты очистки ГВВ. К ним относятся пылеосадительные камеры, пылеосадители инерционного действия, циклонные аппараты, вихревые и динамические пылеуловители. Основным достоинством этих аппаратов является [1, 2, 8, 9] простота конструкции, определяющая возможность их изготовления на неспециализированных предприятиях. Однако эффективность очистки газов, достижимая в перечисленных аппаратах, часто оказывается недостаточной. Поэтому многие из аппаратов применяются в качестве первой ступени очистки газов перед более эффективными пыле- и золоуловителями.

Среди аппаратов сухой инерционной очистки газов наибольшее распространение получили различные циклоны, имеющие относительно высокие значения эффективности улавливания в них золы или пыли при умеренных значениях газодинамического сопротивления аппаратов. Применение пылеосадительных камер и простейших по конструкции пылеуловителей инерционного действия оправдано лишь при предварительном осаждении частиц, основная масса которых имеет размеры более 100 мкм [1, 2, 8, 9].

В учебном пособии показано, что одним из наиболее совершененных способов выделения из газов взвешенных твердых и жидких частиц является фильтрация аэродисперсных систем через пористые перегородки. В основе работы пористых фильтров всех видов лежит процесс фильтрации газа через пористую перегородку – фильтрующую среду, в ходе которого твердые или жидкие частицы, взвешенные в газе, задерживаются в ней, а газ полностью проходит сквозь нее. Применяемые фильтрующие пористые перегородки по своей структуре весьма разнообразны, но в большинстве своем состоят из волокнистых или зернистых элементов, которые условно могут быть разделены на следующие типы [1, 2, 8, 9]: гибкие пористые перегородки, полужесткие пористые перегородки и жесткие пористые перегородки.

В фильтрах уловленные сухие частицы накапливаются в порах или образуют пылевой слой на поверхности перегородки, таким образом, они сами становятся для вновь поступающих частиц частью фильтрующей среды. Однако по мере накопления частиц размер пор и общая пористость перегородки неизбежно уменьшаются, а сопротивление движению газов возрастает, поэтому в определенный момент возникает необходимость разрушения и удаления пылевого осадка (для снижения перепада давления и сохранения начальной скорости фильтрации). Современные фильтры в зависимости от назначения и величин входной и выходной концентраций улавливаемой дисперсной фазы условно разделяют на три класса.

Фильтры тонкой очистки (высокоэффективные или абсолютные фильтры), предназначенные для улавливания с очень высокой эффективностью (обычно выше 99%) в основном субмикронных частиц из промышленных газов и воздуха при низкой входной концентрации (< 1 мг/м3) и малой скорости фильтрации (< 10 см/с). Такие фильтры применяют для улавливания особо токсичных частиц, а также для ультратонкой очистки воздуха при проведении некоторых технологических процессов или в особо чистых помещениях, в которых воздух служит рабочей средой. Обычно эти фильтры не подвергаются регенерации.

Фильтры для очистки атмосферного воздуха (воздушные фильтры), используемые в системах приточной вентиляции и кондиционирования воздуха. Они рассчитаны на работу при концентрации пыли менее 50 мг/м3, часто при высокой скорости фильтрации (до 2,5–3 м/с). Фильтры этого класса бывают нерегенерируемыми, а также периодически или непрерывно регенерируемыми.

Промышленные (тканевые, зернистые, грубоволокнистые) фильтры, применяемые для очистки промышленных газов в основном с высокой концентрацией дисперсной фазы (до 60 г/м3). Для периодического или непрерывного удаления накапливающейся в фильтрующей перегородке пыли фильтры этого класса имеют устройства для регенерации, позволяющие поддерживать производительность на заданном уровне и возвращать ценные продукты в производство. Фильтры этого класса нередко являются составной частью технологического оборудования.

Описан способ электрической очистки ГВВ. Фундаментальным отличием процесса электростатического осаждения от механических методов сепарации частиц является то, что в этом случае осаждающая сила действует непосредственно на частицы, а не создается косвенно воздействием на поток газа в целом. Это прямое и чрезвычайно эффективное использование силового воздействия объясняет такие характерные черты электростатического метода, как умеренное потребление энергии и малое сопротивление потоку газа. Даже мельчайшие частицы субмикронного диапазона улавливаются эффективно, поскольку и на эти частицы действует достаточно большая сила. Принципиальных ограничений степени очистки нет, поскольку эффективность может быть повышена путем увеличения продолжительности пребывания частиц в электрофильтре.

Электрофильтры являются одними из распространенных, а иногда незаменимых аппаратов для очистки промышленных газов от твердых и жидких загрязняющих веществ, выделяющихся в различных технологических процессах, прежде всего, больших объемов газа – порядка сотен тыс. и млн м3/ч.

В учебнике показано, что целесообразность использования мокрых аппаратов обычно определяется не только задачами очистки газов от пыли, но и необходимостью одновременного охлаждения и осушки (или увлажнения) газов, улавливания туманов и брызг, абсорбции и дезодорации газовых примесей и др. В ряде случаев мокрые пылеуловители конкурируют с такими высокоэффективными аппаратами, как рукавные фильтры и электрофильтры.

Процесс мокрого пылеулавливания основан на контакте запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Метод мокрой очистки газов от пыли считается достаточно простым и в то же время весьма эффективным способом обеспыливания [1, 2, 6, 7, 9].

Основными преимуществами мокрых пылеуловителей являются:

– небольшая стоимость (без учета шламового хозяйства) и более высокая эффективность улавливания частиц по сравнению с сухими механическими пылеуловителями;

– возможность улавливания частиц размером до 0,1 мкм, а также использования в качестве абсорберов для охлаждения и увлажнения (кондиционирования) газов;

– возможность использования при высокой температуре и повышенной влажности газов, при опасности возгораний и взрывов – очищенных газов или улавливаемой пыли.

К недостаткам мокрых пылеуловителей относятся:

– возможность забивания газоходов и оборудования пылью (при охлаждении газов) и потери жидкости вследствие брызгоуноса;

– выделение улавливаемого продукта в виде шлама, что связано с необходимостью обработки сточных вод, а, следовательно, с удорожанием процесса очистки;

– необходимость защиты аппаратуры и коммуникаций антикоррозионными материалами в случае очистки агрессивных газов.

В мокрых пылеуловителях в качестве орошающей жидкости чаще всего применяется вода. При совместном решении вопросов пылеулавливания и химической очистки газов выбор орошающей жидкости (абсорбента) обусловливается процессом абсорбции.

Мокрые пылеуловители подразделяются в зависимости от поверхности контакта или способа действия:

– полые газопромыватели (оросительные устройства; промывные камеры; полые форсуночные скрубберы);

– насадочные скрубберы;

– тарельчатые газопромыватели (барботажные и пенные аппараты);

– газопромыватели с подвижной насадкой;

– мокрые аппараты ударно-инерционного действия (ротоклоны);

– мокрые аппараты центробежного действия;

– механические газопромыватели (механические скрубберы, динамические скрубберы);

– скоростные газопромыватели (скрубберы Вентури, эжекторные скрубберы).

Новыми и интересными направлениями очистки и дезодорации ГВВ, представленными в учебнике, являются способы с использвованием микроорганизмов.

Эти методы основаны на сорбции загрязняющих веществ из газового потока, с последующей деструкцией сорбированных веществ микроорганизмами. Биологические методы наиболее эффективны для удаления загрязнений в диапазоне концентраций 5–1000 мг/м3. Наибольшее распространение эти методы получили для удаления неприятно пахнущих веществ – биодезодорация газов.

Дурнопахнущие загрязнения воздуха образуются в результате множества различных процессов. Молекулы, служащие источником зловония, часто являются органическими и поэтому могут быть подвергнуты микробной деградации. Проблема состоит в том, что эти вещества ощущаются и, следовательно, доставляют неприятности уже в очень малых концентрациях.

Дурные запахи могут удаляться с помощью биоочистки. Реакторы, используемые в настоящее время для этой цели, могут быть подразделены на «мокрые» и «сухие». «Мокрый» реактор, или биоскруббер, работает как реактор с насадкой и противотоком жидкости (очень часто – это сточные воды) и загрязненного газа (загрязненного воздуха). Расход жидкости таков, что, хотя биопленка и образуется, ее рост строго ограничен. Дурнопахнущие компоненты переносятся из воздуха в жидкость, как в любом обычном скруббере, а затем окисляются микрофлорой в биопленке. Основные преимущества этого процесса таковы:

– эффективность поглощения велика, так как биоокисление снижает концентрацию в жидкости молекул, служащих источником запаха, практически до нуля, тем самым усиливая массоперенос из газовой фазы;

– объем жидкой фазы, необходимый для поглощения, резко снижается.

«Сухой» реактор представляет собой реактор с насадкой из биоактивного, сорбирующего материала (например, компост, торф). Загрязненные газы продуваются через слой насадки.

Биологическая очистка воздуха от дурнопахнущих веществ достаточно молодая наука, и поэтому большая часть проектов основывается на приблизительных расчетах. Перспективы развития таких процессов чрезвычайно велики. Не только конструкция реактора должна быть оптимизирована, но и должен быть определен (или получен генетическими методами) состав микробного сообщества, пригодного для окисления широкого спектра субстратов.

В основе биологической дезодорации газов лежит способность многих микроорганизмов окислять спирты, альдегиды, кетоны, органические кислоты, эфиры, ароматические соединения (бензол, толуол, ксилол, стирол, фенол, хлорбензол и др.), азотсодержащие соединения (аммиак, метиламин, индол, скатол и др.) и особенно серосодержащие соединения, составляющие большую часть летучих соединений с наиболее неприятным запахом, такие как производные тиосерной кислоты H2S2O3, сероводород H2S, метилмеркаптан CH3SH, диметилмеркаптан (CH3)2S, диметилсульфоксид (CH3)2SO.

Фильтрующий слой должен удовлетворять следующим требованиям: присутствие микроорганизмов различных видов (биоценоза), достаточное пространство для их размножения, обильная питательная среда (азот, фосфор, калий, микроэлементы) и влагоемкость, хорошие сорбционные свойства, небольшое сопротивление и невысокая стоимость. Исходя из этого, оптимальными считают слой толщиной 0,5–1,0 м и среднее время контакта 5–30 с.

Основными условиями, обеспечивающими оптимальное использование фильтрующего слоя, являются равномерное распределение газа по всему объему, равномерная влажность и плотность слоя, поддержание расчетных температур и рН. Эксперименты выявили некоторые конструктивные параметры и области этих значений, например распределение газа с помощью перфорированных труб в слое, влажность 20–50%, температура 25–35 °С.

Установки для фильтрации газов в биослое просты по устройству и не требуют больших капитальных и эксплуатационных затрат, однако их нагрузка по газу редко превышает 10 тыс. м3/ч. Повысить этот показатель на порядок и более удается промывкой газов водными суспензиями активного ила (биоскрубберы).

Биопленка растет на наполнителе биофильтра и имеет вид слизистых образований толщиной 1,5–2 мм. Бактерии образуют нижний трофический уровень [10] (рис. 1), именно они разрушают загрязнения. Простейшие, коловратки, как было отмечено выше, поедают бактерии и, в свою очередь, служат пищей высшим видам, например, личинкам насекомых. Учёт отдельных видов, участвующих в экологической пирамиде, несущественен для проектирования.

Рис. 1. Трофическая пирамида активного ила (биопленки)

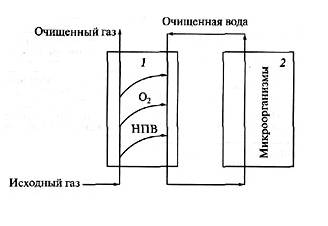

Наиболее простой вариант микробиологической очистки отходящего воздуха реализуется, если процессы абсорбции и регенерации связаны друг с другом по времени и месту. По этому принципу работают биофильтры (рис. 2). Процесс биологической очистки ГВВ и удаления неприятно пахнущих веществ (НПВ) из воздуха можно представить следующим образом.

Рис. 2. Схема удаления неприятно пахнущих веществ из воздуха биодезодорацией: 1 – очистка отходящего воздуха (абсорбция); 2 – микробиологическая очистка загрязненной воды (регенерация воды)

Неприятно пахнущие вещества переносятся из воздуха в воду (процесс абсорбции). Вместе с ними из отходящего воздуха в воду переходит также и О2. Загрязнения окисляются микрофлорой в жидкой фазе, при этом вода освобождается от одорирующих веществ (процесс регенерации).

Дезодорация газовоздушных выбросов в биофильтрах

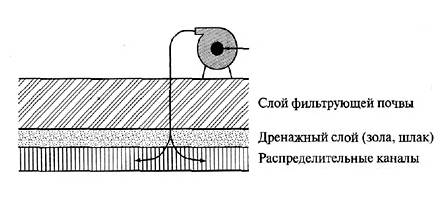

Наиболее простой вариант [11] дезодорирующей биофильтрации – продувка газов через почвенный слой (рис. 3), при которой загрязненный газ направляют в распределительные каналы под фильтрующим слоем почвы и дренажного материала (зола, шлак). Газ, проходящий через почвенный слой, очищается почвенной микрофлорой. При использовании почвенного метода дезодорации при допустимых нагрузках на фильтрующую поверхность 30–60 м3/м2×ч при расходе газа 1000 м3/мин требуется 1000–2000 м2 земельных площадей. Применение почвенного метода ограничивают необходимость отчуждения больших количеств земельных площадей, зависимость от погодных условий и сезонов года (дожди, засуха, заморозки).

Рис.3. Почвенный метод биодезодорации газов

Дезодорация газовоздушных выбросов в биоскрубберах

«Мокрый» реактор, или биоскруббер, работает как реактор с насадкой и противотоком жидкости (очень часто – это сточные воды) и загрязненного газа (воздуха). Расход жидкости таков, что, хотя биопленка и образуется, ее рост строго ограничен. Дурнопахнущие компоненты переносятся из воздуха в жидкость, как в любом обычном скруббере, а затем окисляются микрофлорой в биопленке. Основные преимущества этого процесса таковы:

– эффективность поглощения велика, так как биоокисление снижает концентрацию в жидкости молекул, служащих источником запаха, практически до нуля, тем самым усиливая массоперенос из газовой фазы (движущую силу процесса);

– объем жидкой фазы, необходимый для поглощения, резко снижается.

В биоскрубберах удаляемые из газов компоненты разлагаются при контактировании их с суспензией активного ила, для чего можно использовать скрубберы разнообразной конструкции.

При использовании скрубберной системы при расходе газа 1000 м3/мин эксплуатационная площадь не превышает 25—40 м2, что в 25—80 раз меньше площади, которая потребовалась бы для очистки такого же потока газа почвенным методом.

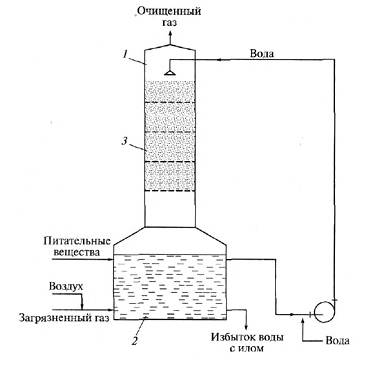

Более компактная биоскрубберная система, совмещенная с аэротенком (рис. 4), обеспечивает дезодорацию газов при еще меньших площадях.

Рис. 4. Биоочистка газа в колонне, совмещенной с аэротенком: 1 – барботажная колонна, 2 – аэротенк-смеситель, 3 – пенобарботажный слой

По сравнению с биофильтрами биосорберы обеспечивают большие возможности контроля процесса и массопередачу, обработку потоков с высокими концентрациями загрязнений, стабильность в работе. Однако применение биосорберов требует больших капитальных затрат, текущих расходов, а также затрат на удаление избытка биомассы. Биофильтры отличаются простотой конструкции, низкими капитальными и эксплуатационными затратами.

В качестве примера можно привести установку для очистки и дезодорации ГВВ от формальдегида производства древесно-стружечных плит, который выделяется при горячем прессовании опилок в присутствии различных смол, используемых как связующее (рис. 5) [12].

Рис. 5. Схема установки дезодорации ГВВ: 1 – вентилятор; 2 – расходомеры; 3 – вихревой абсорбер; 4 – насос; 5 – циркуляционная емкость; X – точки отбора проб.

Загрязненный воздух подается в аппарат, где и контактирует с орошающей суспензией микроорганизмов. Организация контакта фаз может быть самой разнообразной (прямоток, противоток, перекрестный ток, вихревой слой и т. д.).

Специфика проведения процесса биоочистки налагает определенные требования на конструкцию аппарата:

– зона контакта фаз не должна иметь гидравлических «теней», т.е. должна хорошо омываться орошающей жидкостью со скоростью, достаточной для предотвращения оседания клеток микроорганизмов;

– аппарат должен легко разбираться для очистки и мойки контактного элемента;

– большие количества газа должны обрабатываться относительно малыми количествами жидкости;

– аппарат должен иметь малое гидравлическое сопротивление по газовому тракту.

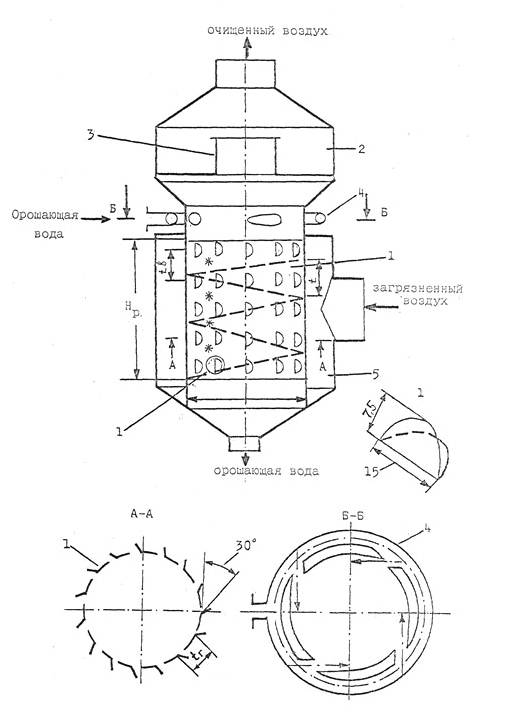

Наиболее отвечает этим требованиям, на наш взгляд, вихревой массообменный аппарат [4,13–18,19]. Конструктивная схема аппарата с цилиндрической рабочей частью представлена на рис. 6.

Орошающая жидкость через несколько вводов 4 подается на внутреннюю поверхность контактного элемента 1 и закрученной пленкой под действием центробежной силы и силы гравитации стекает в нижнюю часть аппарата. Контактный элемент с наружной стороны охвачен газовой рубашкой 5 и имеет лепестковые просечки, расположенные таким образом, что загрязненный воздух направленными струями входит в пленку жидкости, причем направление его движения совпадает с направлением тангенциальной составляющей скорости пленки жидкости. Газ подкручивает пленку жидкости, и образуется вихревой пенный поток по всей высоте контактного элемента с высокоразвитой межфазной поверхностью. Пройдя пленку жидкости, очищенный газ через центральную часть аппарата, сепаратор 2 и каплеотделитель 3 выбрасывается в атмосферу.

Рис. 6. Вихревой абсорбер: I – контактный элемент; 2 – сепаратор; 3 – каплеотделитель; 4 – коллектор ввода орошающей жидкости; 5 – газовая рубашка

С целью увеличения средней толщины пленки жидкости и времени ее пребывания в активной зоне на рабочей части контактного элемента расположены спиральные вставки с различным относительным шагом либо слой сетки трикотажного плетения из нержавеющей проволоки толщиной 0,2–0,3 мм (на рис. 6 не показано). Толщина пакета сетки составляет 20–70 мм в зависимости от диаметра контактного элемента. Модельные испытания вихревого абсорбера показали, что его эффективность (коэффициент массоотдачи в жидкой фазе) является функцией толщины слоя жидкости и его газосодержания.

βLf = 3,2 × 10― 4 × h1,15 [φ/(1-φ)]0,24

где βLf – коэффициент; массоотдачи при нормальных условиях, м/с; h – средняя толщина слоя жидкости, мм; φ – среднее газосодержание барботажного слоя.

Гидравлическое сопротивление аппарата невелико, и поэтому транспорт газа может осуществляться с помощью обычных промышленных вентиляторов.

Испытания проводили при следующих режимных и конструктивных параметрах:

– расход газовоздушных выбросов, м3/ч 1400

– скорость ГВВ в просечках, м/с 14

– свободное сечение контактного элемента, % 10

– концентрация формальдегида в ГВВ на входе в биоскруббер, мг/м3 (в разовых опытах концентрация формальдегида составляла 5–200) 35–85

В качестве утилизатора сорбируемого формальдегида использовали активный ил.

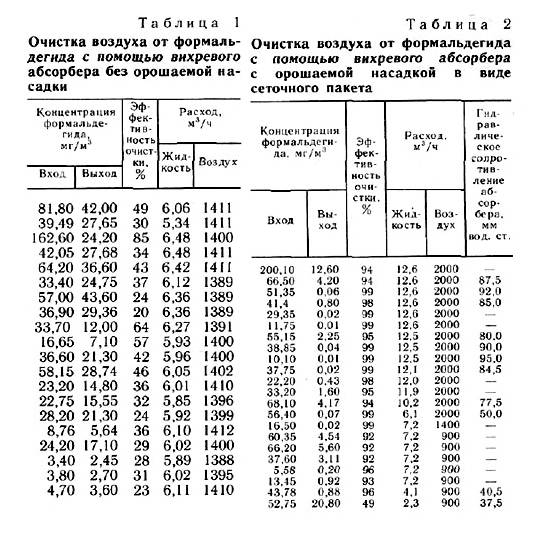

Первый этап эксперимента – определение максимально возможной эффективности очистки воздуха от формальдегида в вихревом аппарате без орошаемой насадки. Результаты представлены в табл.14.1.

Условия обеспечения максимальных сорбционных возможностей аппарата реализовались схемой с бесциркуляционным орошением свежей водой со стоком в канализацию. Эффективность не превышала 60% (85% при высокой входной концентрации).

Второй этап эксперимента – определение максимально возможной эффективности очистки воздуха от формальдегида в вихревом аппарате с орошаемой насадкой в виде сеточного пакета, концентрически и вплотную расположенного на внутренней стороне контактного элемента. Использовали ту же схему с орошением постоянно свежей водой. Результаты, представленные в табл. 14.2, свидетельствуют о резком увеличении эффективности сорбции формальдегида водой – до 94% при входной концентрации его 200 мг/м3 и до 99% при входной концентрации формальдегида от 56 мг/м3 и ниже.

Таблица 1 Таблица 2

Такое увеличение эффективности объясняется тем, что сеточный пакет представляет собой конструктивное сопротивление для жидкой фазы, способствующее увеличению времени пребывания ее в аппарате. На рис.7 отражено увеличение объема жидкой фазы, задерживающейся на сеточном пакете.

Рис. 7. Изменение толщины пленки жидкости (h) по высоте контактного элемента (Н) без сеточной насадки (а) и с нею (б) при различных значениях плотности орошения: I – 41,96 м3/м2×ч; 2 – 34,96 м3/м2×ч; 3 – 27,97 м3/м2×ч

Сеточный пакет существенным образом изменяет гидродинамику аппарата, резко снижая тангенциальную составляющую направления движения жидкой фазы. Вместе с тем, турбулизация фаз возрастает за счет двух факторов: входящий газовый поток сразу же за перфорацией стакана диспергируется сеточным пакетом по всей радиальной протяженности; жидкая фаза также диспергируется по высоте пакета, стекая сквозь него в низ аппарата.

И последний этап – эксперимент с орошением предварительно адаптированным к формальдегиду активным илом, циркулирующим через аппарат и буферную емкость. (Активный ил с концентрацией 2–2,5 г/л адаптировали в течение месяца аэрацией воздухом, содержащим 300 мг/м3 паров формальдегида. Содержание азота и фосфора в иле около 200 мг/л, рН 7,0.)

Результаты свидетельствуют об эффективности очистки в 95–99 % в том же самом диапазоне входных концентраций.

Из этого следует вывод, что массообменные характеристики описанного аппарата обеспечивают как высокую сорбционную, так и высокую микробиологическую утилизацию формальдегида.

С помощью биологической дезодорации можно легче, эффективнее и с меньшими затратами удалять неприятные запахи, чем традиционными физическими и химическими методами дезодорации. Биологические методы отличают простота и надежность. Капитальные затраты на их сооружение составляют 12–30 долл. за 1 м3/ч реакторного пространства. Эксплуатационные затраты на очистку при использовании метода биодезодорации составляют 0,2–1,0 долл. за 1000 м3газа, что ниже в 1,5–6 раз по сравнению с другими методами.

При биодезодорации не требуется повышенных температур и давлений, не образуются оксиды серы и азота, свободный хлор, отсутствует опасность образования диоксинов, в отличие, в частности, от термических и каталитических методов очистки. Единственными побочными продуктами являются избыточная биомасса и отработанный носитель, срок службы которого существенно выше, чем при адсорбционной очистке благодаря протеканию биологических процессов, регенерирующих носитель. Однако биофильтры не удаляют биостойкие загрязнения, могут быть чувствительны к пиковым выбросам загрязнений и резким изменениям в их составе. В них не должны применяться материалы и режимы очистки, способные вызвать образование вторичных запахов [11].

1. Защита окружающей среды от промышленных газовых выбросов: учебное пособие / М.И. Клюшенкова, А.В.Луканин, - М.: МГУИЭ, 2012. - 144 с., ил.

2. Луканин А.В., Ковальский Ю.В. Пути снижения аллергических заболеваний в районах расположения предприятий биотехнологии. «Международный симпозиум по аллергологии и клинической иммунологии». Тез.докл., Алма-Ата, 28 сент. - 1окт. 1992 г. - с.118.

3. Луканин А.В. Системы очистки газовоздушных выбросов современных производств белково-витаминных концентратов. Симпозиум с международным участием. «Микробиальный протеин - производства и потребление», Sofia, Bulgaria, 10-14 october, 1988, - с. 28-29.

4. Луканин А.В. Докторская диссертация. «Экологическое совершенствование крупнотоннажных производств кормового белка», М., 1994 г. - 269 с.

5. Луканин А.В., Ковальский Ю.В. Оценка модернизированного оборудования и систем газоочистки биотехнологического производства по предупреждению загрязнения атмосферного воздуха, ж. Биотехнология, №3, 92 г., - с. 75-79.

6. Патент РФ №2023719 от 30.11.94 г. Установка для очистки и дезодорации газовоздушных выбросов ферментеров Луканин А.В., Кузин В.В., Гусляков В.Л.,Соломаха Г.П., Тарасова Т.А., Кузнецов В.Г.

7. ПДК вредных веществ в воздухе рабочей зоны. ГН 2.2.5.686-98, - М.: Минздрав, 1998. - 116 с.

8. А.с. СССР, №978901 от 9.08.83 г. Массообменный аппарат. Луканин А.В., Соломаха Г.П., Анисимов О.Л. и др.

9. А.с. СССР №1068152 от22.09.83 г. Массообменный аппарат. Луканин А.В., Соломаха Г.П., Складнев А.В., Николаева Л.А.

10. Экологическая биотехнология: Пер. с.англ. / Под ред. К.Ф. Форстера, Д.А. Дж. Вейза. - Л.: Химия, 1990, - Пер. изд.: Великобритания, 1987. - 384 с.: ил.

11. Прикладная экобиотехнология: учебное пособие в 2-х томах, т. 1. / А.Е. Кузнецов, Н.Б. Градова, С.В. Лушников и др. -М.: БИНОМ, Лаборатория знаний, 2010. - 629 с.: ил.

12. А.В. Луканин, А.Т. Айсаков, Г.Ю. Остаева. Биотехнологические способы очистки и дезодорации газовоздушных выбросов., ж. Биотехнология, - №1, 92 г. с. 63-66.

13. А.с. СССР, №978901 от 9.08.83 г.Массообменный аппарат. Луканин А.В., Соломаха Г.П., Анисимов О.Л. и др.

14. А.с. СССР №1068152 от22.09.83 г. Массообменный аппарат. Луканин А.В., Соломаха Г.П., Складнев А.В., Николаева Л.А.

15. Луканин А.В. Кандидатская диссертация. «Разработка массообменных аппаратов для систем производства микроводорослей, их гидравлические и массообменные характеристики» , 1984 г.,219 с.

16. Луканин А.В., Соломаха Г.П. Гидродинамика течения и массоперенос в продуваемом закрученном слое жидкости. АН СССР, ТОХТ, т. XXII, №4, М., 1988. - с. 435-441.

17. А.с.СССР № 1560276 от 3.01.90 г. Абсорбер. Луканин А.В., Мартынов Ю.В.

18. Луканин А.В. Инженерная биотехнология: процессы и аппараты микробиологических производств, учебное пособие, М.: ИНФА-М., 2016. -451 с.

19. Луканин А.В. Инженерная экология: процессы и аппараты очистки сточных вод и переработки осадков: учеб. пособие / А.В. Луканин. - М, : ИНФРА-М, 2017. - 605 с.