Россия

В статье рассмотрены вопросы очистки газовоздушных выбросов (ГВВ) крупнотоннажных производств белково-витаминных концентратов. Описаны широко применяемые методы очистки ГВВ и оборудование, используемое при этом. Также показано, что наиболее рациональным методом охраны воздушного бассейна является не наращивание мощностей газоочистного оборудования, а применения технологических схем принципиально исключающих ГВВ.

циклон, скруббер Вентури, туманоуловитель, ферментация, сепарация, сушка, микробиологическое производство, газовоздушные выбросы (ГВВ), белково-витаминный концентрат (БВК)

В нашей стране в 30-е годы прошлого века были построены первые крупнотоннажные заводы по получению кормовых дрожжей на гидролизатах древесины, сельскохозяйственных отходах и сульфитных щелоках. Позднее в 60-х мощности по производству кормового белка существенно были увеличены строительством заводов БВК, работающих на парафинах нефти.

Успех от их деятельности неоднократно отмечался как свидетельство высоких достижений отечественной биотехнологии. При этом, однако, замалчивался вопрос об экологической безопасности, которая реально существует, поскольку биомасса микроорганизмов при аэрогенном распространении проявляла аллергизирующее действие, вызывая бронхо-легочные патологии [13,16, 20].

В настоящее время отмечается повышенный интерес к белку одноклеточных, разрабатываются новые технологии, возобновляется производство, в частности из природного газа.

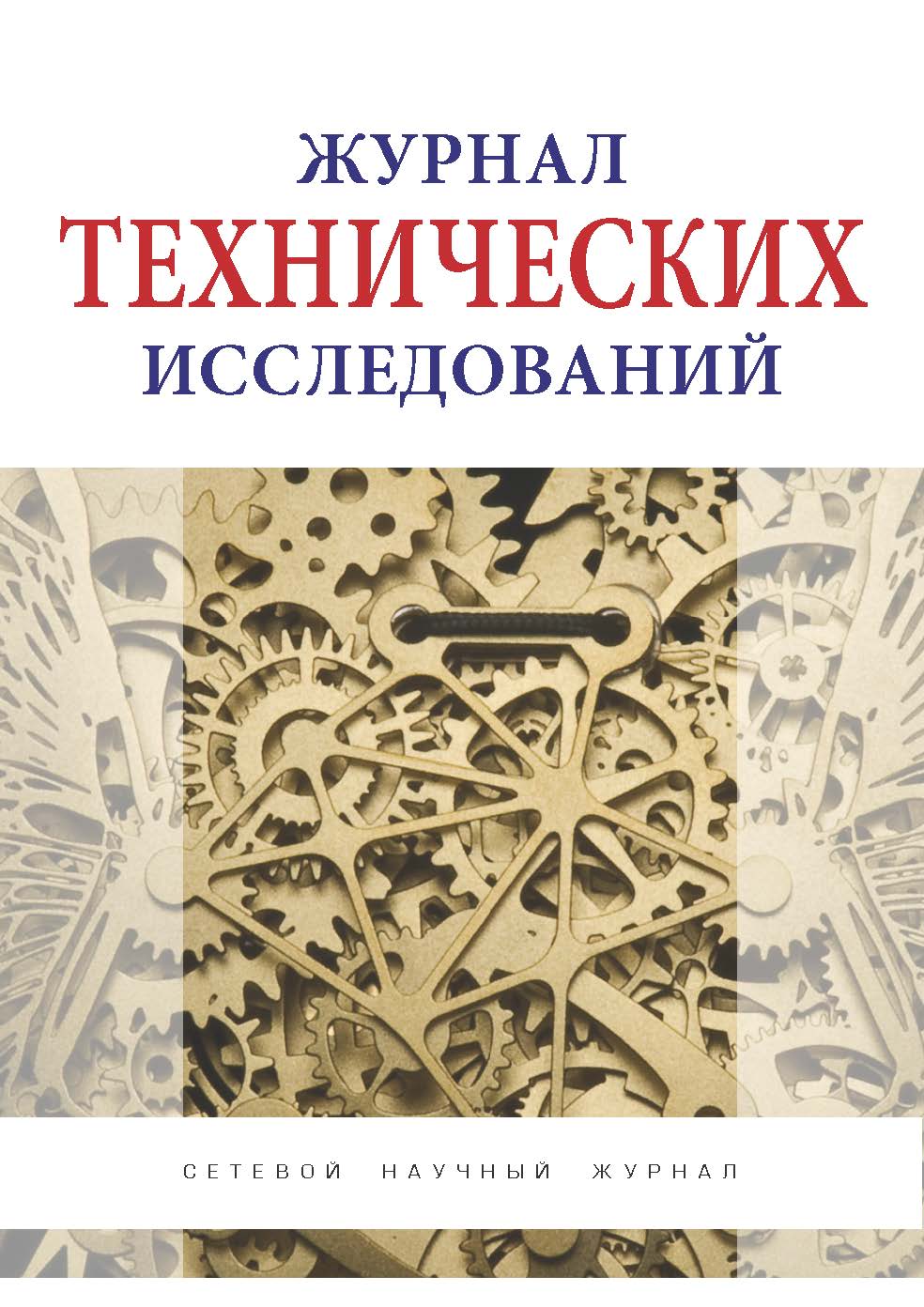

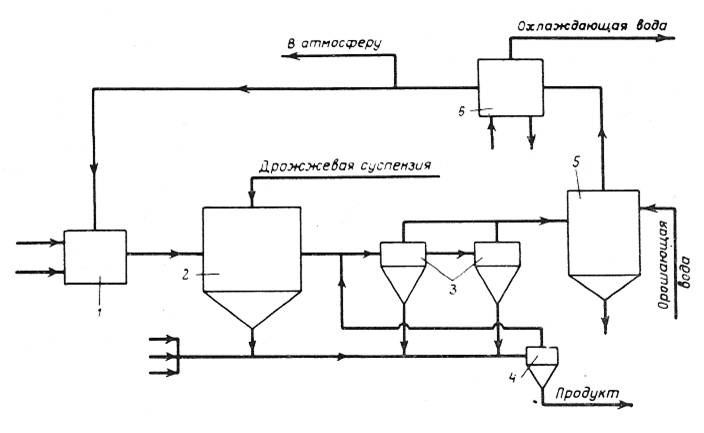

Учитывая, что в нашей стране были построены и долгое время эксплуатировались крупнотоннажные заводы по получению кормовых дрожжей представляется целесообразным учесть опыт прошлых лет при строительстве новых заводов кормового белка, поскольку источниками организованных газовоздушных выбросов (ГВВ) в производстве кормовых дрожжей на любом сырье являются сушилки, ферментеры и сепараторы (рис.1) [6, 18].

Рис.1. Аппаратурно-технологическая схема получения кормового белка.

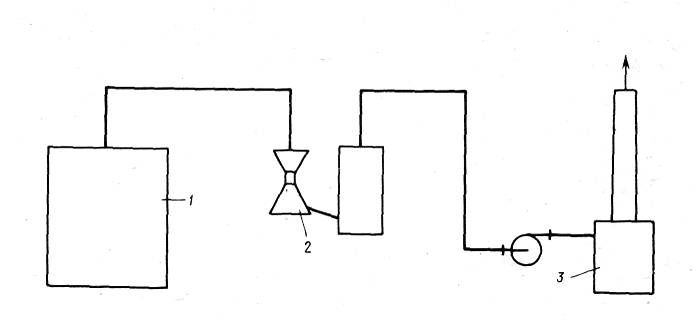

Промышленное выращивание дрожжей производится в ферментерах объемом до 2000м3, как правило, оснащенных системами мокрой очистки газов (СМОГ). Далее идет сепарация, при которой так же выделяется значительное количество подобных по составу ГВВ, в связи, с чем сепараторы и емкостное оборудование так же оснащены системами СМОГ (рис.2).

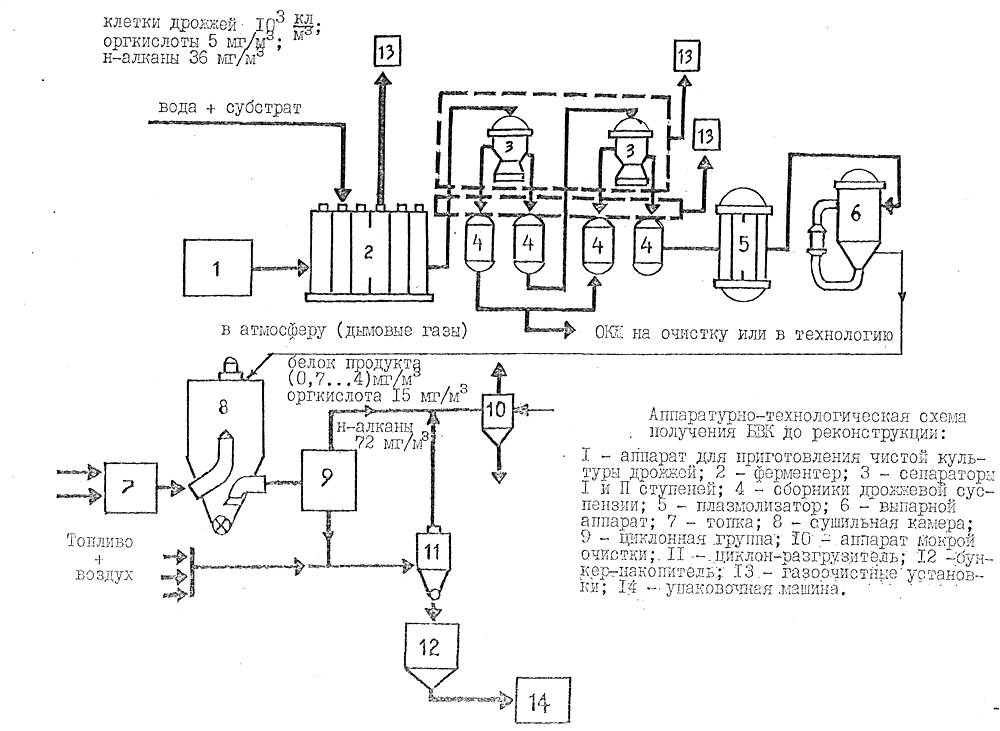

Рис. 2. Схема очистки газовоздушных выбросов ферментеров: 1 -ферментер (аспирация сепарации); 2 - скруббер Вентури; 3 -вентилятор, 4 - выбросная труба.

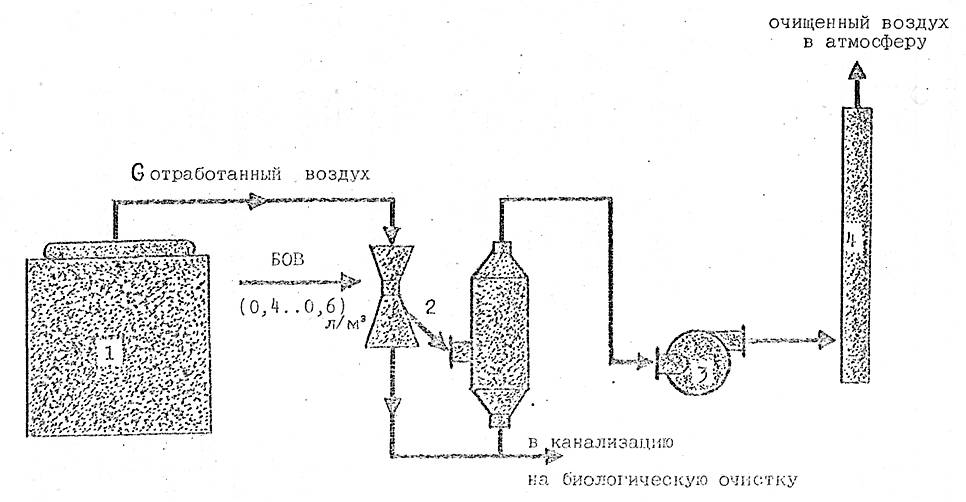

После выпарной установки суспензия поступает на сушку, где образуется готовый продукт влажностью 10%. На крупных заводах, как правило, применяют распылительные сушильные установки (СУ) СРЦ-12,5-1100, СРЦ-12,5-1500 производительностью 15 и 25 м3/час по испаренной влаге [1] (рис.3). Суспензия поступает на центробежно-распылительный механизм (ЦРМ), где в потоке сушильного агента (СА) распыливается на капли размером до 80 мкм, при этом процесс сушки происходит за 15-30 сек. СА с температурой до 500°С поступает в верхнюю часть сушильной камеры через диспергатор, который обеспечивает его равномерное распределение в объеме.

Основное количество (80-90%) высушенных дрожжей сепарируется в конусной части сушильной камеры, а остальная часть (мелкая фракция) с отработанным СА поступает в циклонную группу (технологическая ступень очистки). После очистки СА в санитарной ступени он выбрасывается в атмосферу.

Из сушильной камеры и циклонов продукт пневмотранспортом подается в упаковочное отделение, где фасуется в бумажные мешки весом 25-30 кг.

Рис. 3. Схема сушильной установки, работающая по газоконтактному способу с выбросом СА в атмосферу:

1 - топка; 2 - сушильная камера; 3 - группа циклонов; 4 - циклон-разгрузитель; 5 - аппарат мокрой очистки газов.

При обследовании газовоздушных выбросов (ГВВ) заводов кормового белка одним из основных объектов изучения являлся ферментер. Схема системы очистки ГВВ от ферментера показана на рис.2. Основной агрегат - скруббер Вентури. Средние показатели СМОГ от ферментеров следующие:

- расход ГВВ 50-70 тыс.м3/час;

- перепад давления на СМОГ 170-280 кг/м2;

- плотность орошения 0,4-0,6 л/м3.

Хотя все микробиологические производства кормового белка при¬меняют непатогенные штаммы микроорганизмов, тем не менее, попадание их в воздушную среду нежелательно, поэтому клетки дрожжей контролируются в ГВВ.

Как показывают наши исследования, концентрация дрожжевых клеток в ГВВ от ферментера без очистки составляет 106 ...107 кл/м3, а после очистки 1,2×102-4×103, т.е. эффективность очистки в скрубберах Вентури составила 99,6 - 99,9% [12, 13,14]. Это практически обеспечивало ПДК в рабочей зоне 500 кл/м3 [2].

Микроорганизмы во время культивирования выделяют продукты метаболизма в частности в виде карбоновых кислот, которые, в основном, представлены шестью наименованиями (уксусная, пропионовая, масляная, изомасляная, изовалериановая и валериановая), причем большая доля приходится на уксусную кислоту. Количество накапливаемых кислот зависит от стадии развития культуры и в стационарной фазе колеблется от 20 до 100 мг/л.

Средневзвешенная суммарная концентрации органических кислот в ГВВ составляет 7 - 14 мг/м3. Средняя концентрация оргкислот в ГВВ после очистки составляет около 5 мг/м3, что соответствует уровню ПДК для уксусной кислоты [2].

Как было сказано, процесс сепарирования дрожжевой суспензии сопровождается выделением газов. Эти газы по своему составу мало отличаются от ГВВ ферментеров. Суммарный объем ГВВ от сепарационного отделения относительно невелик и примерно равен объему ГВВ одного ферментера.

Наибольший вклад в ГВВ производств кормового белка вносят сушильные отделения. Средний расход сушильного агента составляет 190 - 250 тыс. м3/час с запыленностью 6000 - 10000 мг/м3.

Был изучен гранулометрический состав дрожжевой пыли на различных участках сушильной установки, выяснено, что он следующий: из-под конуса сушилки - 49 мкм, на входе в циклоны - 26 мкм, на выходе из циклонов - 6,8 мкм, готовый продукт 45 мкм [15].

Распылительные сушилки укомплектованы циклонами (чаще высокоэффективными СК-ЦН-34). Эффективность циклонов достаточно высока, и средняя концентрация белковой пыли на выходе не превышает 400 мг/м3, при умеренном гидравлическом сопротивлении - до 230 - 280 кг/м2. Причем фракции дрожжевой пыли до 5 мкм эффективно улавливаются в этой ступени очистки.

Второй ступенью очистки ГВВ являются скрубберы Вентури. Основные показатели работы этой ступени следующие:

- перепад давления - 250 - 320 кг/м2,

- скорость газа в горловине трубы Вентури - 80 - 120 м/с,

- удельное орошение 0,4 - 0,6 л/м3,

- запыленность до очистки - 250 - 400 мг/м3,

- запыленность после очистки - 10 - 25 мг/м3,

- эффективность очистки - 92 - 97%.

Последней стадией технологического процесса производства кормового белка является упаковка готового продукта и отгрузка его потребителю. Помещение отделения упаковки и хранения готового продукта характеризуется повышенным содержанием белковой пыли, зачастую превышающим установленные нормативы. Для устранения запыленности в этих помещениях установлены аспирационные сети.

Оценивая приведенные материалы по концентрациям специфических ингредиентов в ГВВ производства кормового белка, можно заключить, что концентрация органических кислот на выходе из СМОГ примерно находится на уровне ПДК. Концентрация же белковой пыли и клеток штамма-продуцента значительно превосходят ПДК, например по белку в 7 - 40 раз, и это обстоятельство вызывает необходимость контроля содержания этих ингредиентов в рабочей и селитебной зонах, а также поиск путей снижения их концентраций.

Проведенный анализ конструкций аппаратов мокрой очистки, приме¬нение которых возможно в специфических условиях микробиологических производств, показал, что наиболее приемлемым вариантом является аппарат, в котором контакт фаз организован в осесимметричном закрученном потоке.

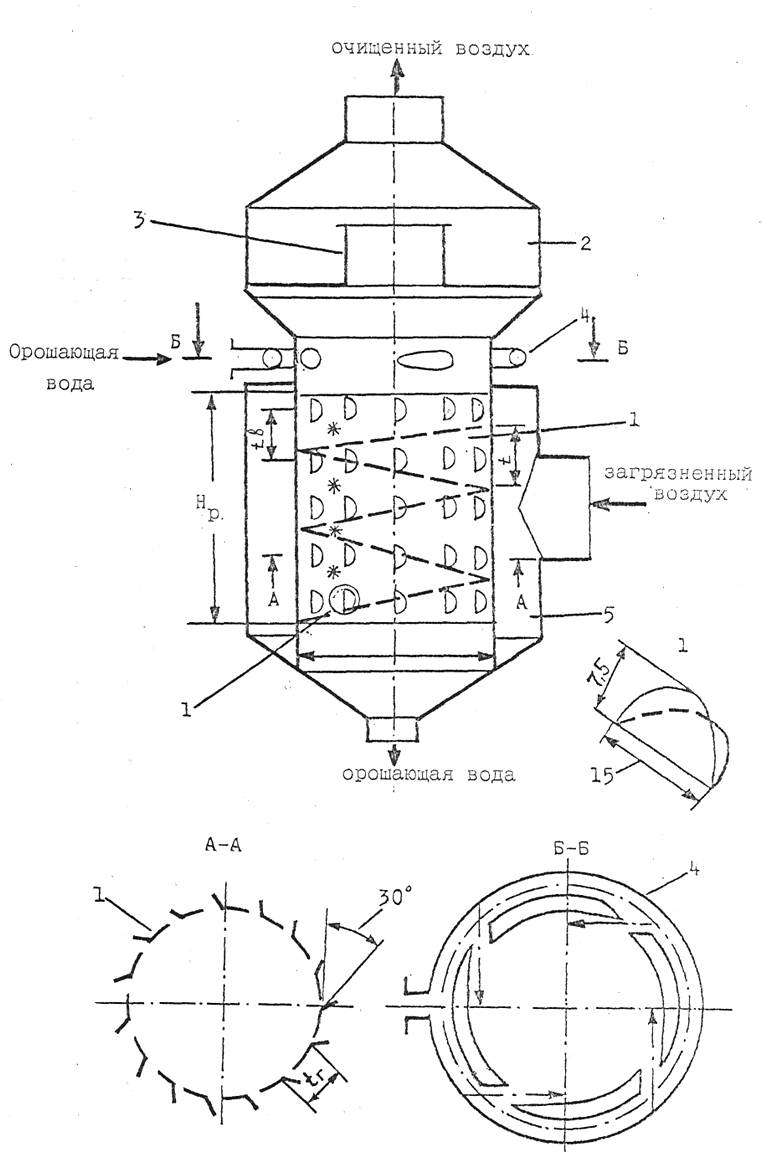

Был проведен комплекс гидродинамических и массообменных испытаний и расчетов, которые позволили остановиться на оптимальной конструкции основного аппарата СМОГ. Это вихревой абсорбер оригинальной конструкции [3,4,5,7,9,23] (рис.4). Контактный элемент 1 (КЭ) представляет собой обечайку с просечными отверстиями. Лепестки просечек отогнуты во внешнюю сторону боковой поверхности на угол 30°. С целью увеличения средней толщины пленки жидкости в КЭ вводили спиральные вставки с различным относительным шагом (2 и 3 витка).

Аппарат работает следующим образом. Жидкость поступает в коллектор 4, который обеспечивает ее равномерное распределение по периметру КЭ 1 и первоначальную закрутку. Газ поступает в воздушную рубашку 5 и, пройдя просечки направленным тангенциальным потоком, барботирует через слой жидкости, дополнительно ее подкручивая. Далее газ через центральную часть КЭ, пройдя центробежный каплеуловитель 3 уходит в атмосферу. Аппарат имеет низкое гидравлическое сопротивление 70 - 80 кг/м2.

В качестве аппарата мокрой очистки ГВВ промышленного ферментера вихревой абсорбер показал перспективность его использования. Достигнуты следующие результаты в сравнении со скрубберами Вентури [5,7,12,15]:

- уменьшено потребление электроэнергии на 75-80%;

- увеличена эффективность очистки ГВВ от органи¬ческих кислот на 25-30%;

- средняя концентрация клеток штамма-продуцента на выбросе из СМОГ сократилась в 3 раза с 1,5×102 до 0,5×102кл/м3;

- суммарная концентрация оргкислот снизилась с 5 до 3 мг/м3.

Рис. 4. Вихревой абсорбер:

I–контактный элемент; 2 – сепаратор; 3 – каплеотделитель; 4 – коллектор ввода орошающей жидкости; 5 – газовая рубашка.

Для достижения более высокой степени очистки ГВВ от ферментеров дополнительно к скрубберам Вентури были установлены сетчатые туманоуловители [15, 21, 22] (рис.5).

Рис. 5. Схема очистки газовоздушных выбросов от ферментеров (сепараторов): 1 – ферментер (сепаратор); 2 – скруббер Вентури; 3 – туманоуловитель.

Туманоуловитель представляет собой емкостной аппарат с набором пакетов металлических сеток трикотажного (объемного) плетения из нержавеющей проволоки диаметром 0,2–0,3 мм. Пакеты укладывались с плотностью упаковки 200...250 м2/м3 при свободном сечении 97–98% Толщина пакета составляла 200...250 мм [17,19,20]. Результаты промышленных испытаний туманоуловителей показали, что в процессе непрерывной эксплуатации в течение 6–10 суток их гидравлическое сопротивление увеличивалось в 7 раз с одновременным снижением эффективности очистки. Конечное гидравлическое сопротивление туманоуловителей составляло 200...250 кг/м2, что резко снижало подачу вентилятора СМОГ на фоне снижения эффективности очистки ГВВ [15,20,21] (рис.6).

Рис.6. Эффективность и динамика работы сетчатого туманоуловителя.

Исследование состояния сетки туманоуловителя показало, что повышение гидравлического сопротивления вызвано ее засорением веществами, содержащимися в культуральной жидкости ферментера. Соответствующая температура, наличие биогенных элементов и микрофлоры создавали благоприятные условия для развития микроорганизмов, которые заиливали сетку, что и вызывало рост ее гидравлического сопротивления.

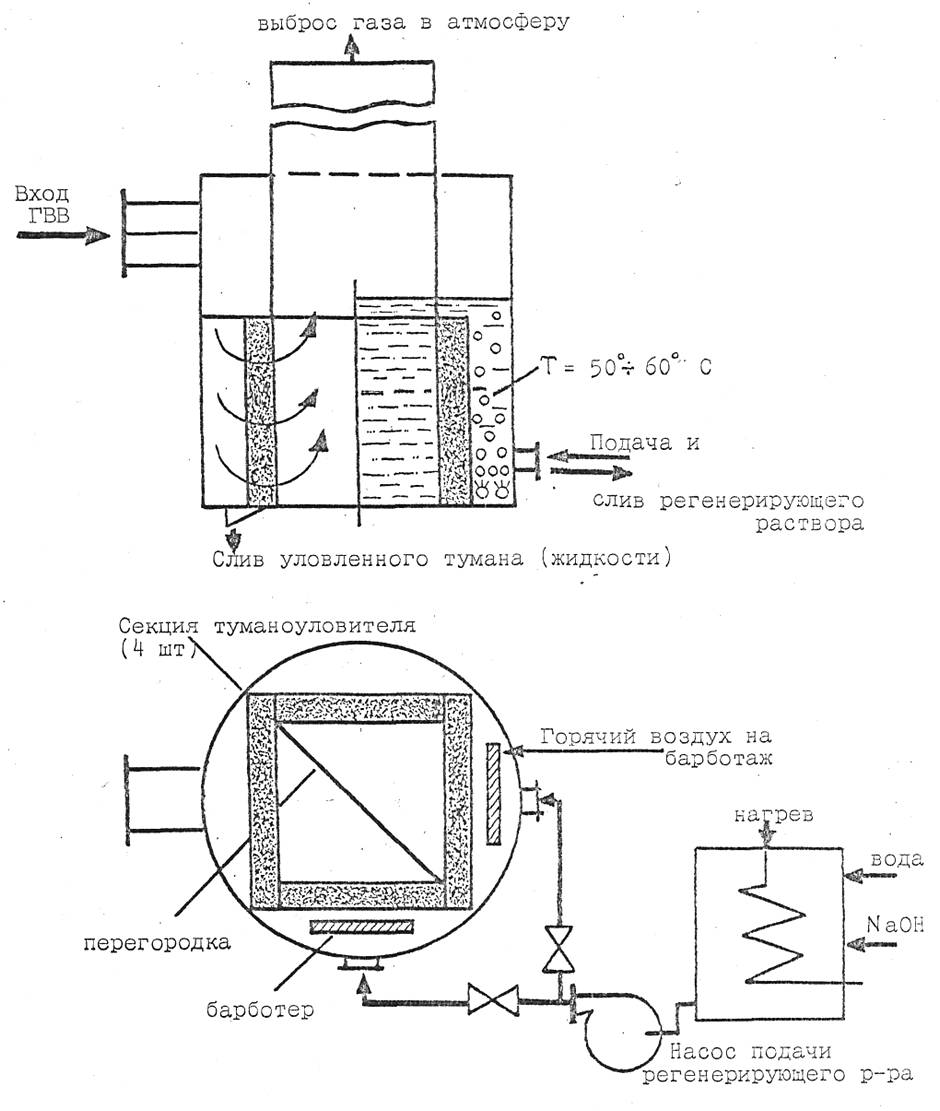

В связи с этим нами была разработана оригинальная конструкция туманоуловителя, позволяющая регенерировать сетку без остановки ферментера [11,12,14,15] (рис.7).

Рис.7. Конструктивная схема туманоуловителя с непрерывной регенерацией.

Туманоуловитель состоит из четырех секций нержавеющей сетки, которые образуют квадрат, разделенный по диагонали перегородкой. В работе находится двесекции при одновременной регенерации 2-х других. Очищаемый газ поступает в коллектор и далее на сетку туманоуловителя. При достижении определенного гидравлического сопротивления работающих секций происходит переключение потока ГВВ на очищенные секции с одновременным началом регенерации отработанных. Переключение производится заливкой секций раствором едкого натра (10–20%), столб которого является гидрозатвором. Туманоуловитель рассчитан на расход газа 65 тыс.м3/ч, имеет среднее гидравлическое сопротивление (40...60) кг/м2 при высокой эффективности улавливания.

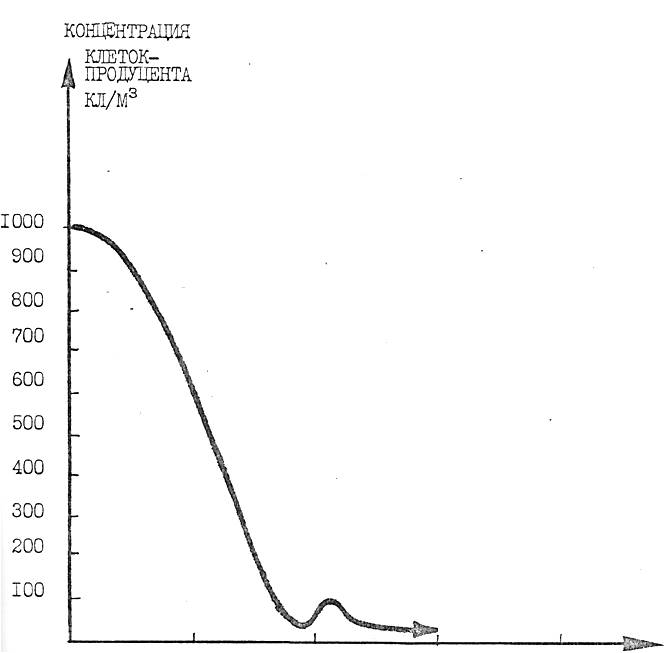

Надежность разработанной конструкции туманоуловителя подтвердила его длительная эксплуатация в СМОГ промышленного ферментера. На рис.8 показана динамика изменения концентрации клеток дрожжей в ГВВ во времени по мере внедрения туманоуловителей [14,15, 22].

Рис.8. Динамика изменения концентрации клеток штамма-продуцента в ГВВ ферментационного оборудования по мере внедрения туманоуловителей.

На крупнотоннажных заводах кормового белка используют распылительные СУ. Некоторые характеристики их работы представлены в табл. 1 [15].

Таблица 1

Показатели работы серийных сушилок типа СРЦ

|

№ п/п |

Показатель |

|

Марка сушилки |

||

|

СРЦ-10/550 НК |

СРЦ-12,5/110 НК |

СРЦ-12,5/1500 НК |

|||

|

1 |

2 |

3 |

4 |

5 |

|

|

1 |

Производительность, кг/ч · по испаренной влаге · по готовому продукту |

7000 2200 |

10 000 –15000 3200 –4800 |

15000 4800 |

|

|

2 |

Содержание влаги,% · в дрожжевой суспензии · в готовом продукте |

78 10 |

78 10 |

78 10 |

|

|

3 |

Теплоноситель |

Воздух или топочные газы |

|||

|

4 |

Расход теплоносителя, кг/ч |

95000 |

150000 |

200000 |

|

|

5 |

Температура теплоносителя, 0С · на входе · на выходе |

300 90 |

300–450 90–95 |

300 90–95 |

|

|

6 |

Расход сернистого мазута, кг/ч (Qн = 38,39 МДж/кг) |

700 |

1340–1800 |

1800 |

|

|

7 |

Рабочий объем сушильной камеры, м3 |

550 |

1100 |

1500 |

|

|

8 |

Тип распыливающего механизма · производительность, кг/ч · диаметр диска, мм · частота вращения, об/мин |

ЦРМ 12/75-8000

12000

330

8050 |

ЦРМ 18/100-8000

18000

300-330

8050 |

ЦРМ 18/100-8000

18000

300

8050 |

|

|

9 |

Габариты сушильной камеры (наружный диаметр × высота), мм |

12256×18165 |

14500×21640 |

14500×24620 |

|

Наибольшее внимание на стадии сушки уделяется выбросам пыли готового продукта. По концентрации специфического белка в ГВВ, в основном, и оценивают экологическое совершенство производства.

Новые технические решения по экологическому совершенствованию сушильных отделений пошли не по пути наращивания мощностей систем газоочистки, а по пути изменений аппаратурно - технологической схемы сушки дрожжей.

Для сопоставимости сравнительных данных примем производительность сушилок по испаренной влаге равной 25 м3 /ч, а концентрацию белковой пыли после группы циклонов и аппарата мокрой очистки – 100 и 1 мг/м3 соответственно. За расходные нормы теплоносителя, за показатели влажности, запыленности и за другие технологические параметры приняты реальные данные, полученные при многолетних обследованиях заводов кормовых дрожжей.

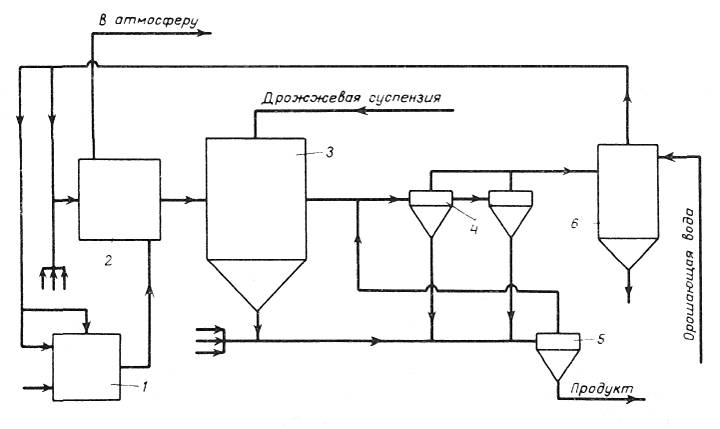

Наиболее распространена схема сушильной установки, основанная на газо-контактном способе с выбросом отработанного СА в атмосферу [12,15,20,21] (рис. 3). Теплоноситель готовится из продуктов сгорания топлива с добавлением «присадки» – воздуха для доведения температуры теплоносителя до 400–450°С. Отработанный теплоноситель в количестве 200–250 тыс. м3 /ч с испаренной влагой после двухступенчатой очистки выбрасывается в атмосферу.

На рис. 9 представлена схема сушильной установки, работающей по газо-контактному способу и дополнительно оснащенной конденсатором для вывода влаги, испаренной в сушильной камере [11,12,15,21,22]. Данная схема выгодно отличается от предыдущей тем, что в ней можно повторно использовать отработанный и осушенный теплоноситель и, следовательно, снизить в 6–7 раз его валовой выброс. При этом в атмосферу будет выбрасываться такое количество теплоносителя, которое соответствует объему воздуха, необходимого для сжигания топлива. К тому же концентрация белковой пыли в выбрасываемом сушильном агенте будет снижена в 2–3 раза за счет дополнительной очистки в конденсаторе. Кроме того возврат отработанного теплоносителя с большим теплосодержанием позволит повысить степень использования тепла, уменьшить количество расходуемого топлива и, соответственно, выбросов дымовых газов.

Рис. 9. Схема сушильной установки, работающая по газоконтактному способу и снабженная конденсатором и частично замкнутым контуром СА:

1–топка; 2– сушильная камера; 3 –группа циклонов; 4 –циклон-разгрузитель; 5 –аппарат мокрой очистки газов; 6 –конденсатор.

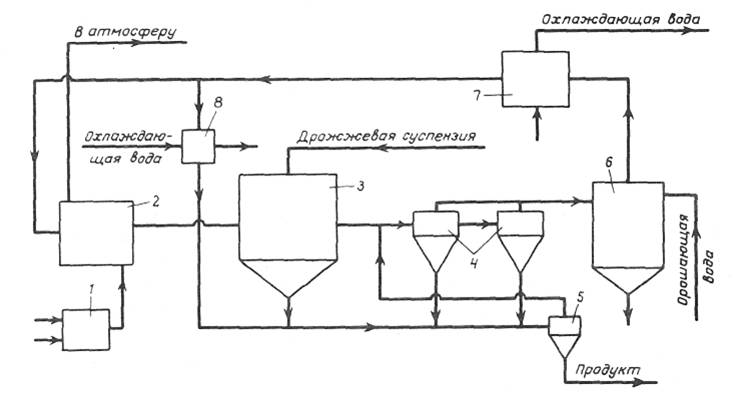

Третья схема установки для сушки (рис. 10) отличается от первых двух наличием теплообменника-воздухоподогревателя[11,12,15,21,22]. Нагрев СА осуществляется в этом устройстве без смешения с дымовыми газами как в вариантах 1 и 2, а через теплопередающую поверхность. Эта схема позволяет сократить на 30–40% валовой выброс теплоносителя, контактировавшего с дрожжами. Дальнейшее сокращение выбросов по этой схеме невозможно из-за накопления в системе испаренной влаги, выводимой за счет подачи 60%отработанного сушильного агента в топку и последующего выброса его в атмосферу с вводом соответствующего количества свежего воздуха.

Рис. 10. Схема сушильной установки с воздухоподогревателем и частично замкнутым контуром СА:

1 – топка; 2 – воздухоподогреватель; 3 – сушильная камера; 4 – группа циклонов; 5 – циклон-разгрузитель; 6 – аппарат мокрой очистки газов.

Наконец была разработана и апробирована схема СУ с полностью замкнутым контуром СА [8,10,11,12,15,21, 22] (рис. 11). Все элементы этой схемы, которая появилась в результате обобщения и анализа работы этих элементов, были апробированы и использо¬ваны в вышеописанных сушильных установках [2].

Рис. 11. Схема сушильной установки с полностью замкнутым контуром СА:

1 – топка; 2 – воздухоподогреватель; 3 – сушильная камера; 4 – группа циклонов; 5 – циклон-разгрузитель; 6 – аппарат мокрой очистки газов; 7 – конденсатор; 8 – конденсатор линии пневмотранспорта.

СА в этой схеме циркулирует по замкнутому контуру и не имеет контакта с атмосферой. Пройдя группу циклонов и аппарат мокрой очистки, он поступает, как и на рис. 9, в конденсатор, в котором конденсируется влага, испаренная в сушильной камере. Далее осушенный и очищенный СА подается в воздухоподогреватель (по аналогии со схемой рис. 10), где нагревается до требуемой температуры. Затем СА поступает в сушильную камеру, и таким образом его путь оказывается замкнутым.

Во всех описанных схемах высушенный продукт транспортируется пневмо-транспортом. Воздух для этих целей, как показано на схемах, в первых трех вариантах забирается из атмосферы и затем сбрасывается в линию теплоносителя перед группой циклонов, таким путем увеличивается валовой выброс. По четвертой схеме воздух для пневмотранспорта отбирается из линии теплоносителя после конденсатора. После осушки в дополнительном конденсаторе и подогрева воздух подается для пневмотранспорта.

Достоинством четвертого варианта схемы сушильной установки являются полная экологическая защищенность и взрывобезопасность (сушка паровоздушной смесью при содержании кислорода менее 16–17%). К достоинству этой схемы следует отнести и энергетическую целесообразность, так как процесс сушки осуществляется паровоздушной смесью, а также с повторным использованием 50–60% дымовых газов с температурой 180–200°С для разбавления продуктов сгорания до 600–700°С перед подачей дымовых газов в воздухоподогреватель [10,15] .

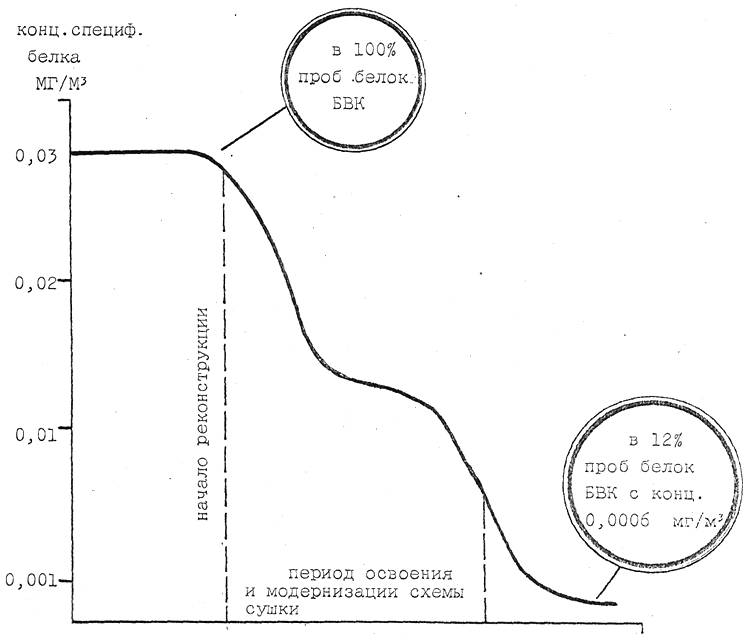

На графике (рис.12) представлена динамика изменения концентраций специфического белка в ГВВ СУ с замкнутым контуром циркуляции СA. Видно, что в начале реконструкции в 100% проб обнаруживался специфический белок со средневзвешенной концентрацией 0,03 мг/м3. Период разработки и освоения сушилок сопровождался снижением средней концентрации белка до 0,0006 мг/м3 в 12% проб.

Рис.12. Динамика измененияконцентрации специфического белка в ГВВ сушильных установок.

Наличие следовых количеств белка в дымовых газах, как показал анализ, обусловлено дефектами конструкций первых воздухоподогревателей (несовершенные температурные компенсаторы, трубные доски и т.д.), а также отложением белковой пыли в тракте дымовых газов в предшествующие реконструкции периода эксплуатации. После устранения этих недостатков дальнейшая промышленная эксплуатация сушилок показала полное отсутствие специфического белка, в дымовых газах.

В табл.2 приведен сравнительный анализ результатов экологического воздействия рассмотренных схем сушильных установок на окружающую среду.

Таблица 2

Сравнительный анализ результатов экологического воздействия схем сушильных установок

|

Номер схемы |

Количество пыли белково-витаминных концентратов, выброшенных в атмосферу. |

||

|

Валовый выброс от одной сушилки |

Выбросы на 1 тонну продукта, кг |

||

|

г/с |

т/г |

||

|

1 |

0,06 |

1,64 |

0,03 |

|

2 |

0,0024 |

0,07 |

0,0012 |

|

3 |

0,0195 |

0,56 |

0,0098 |

|

4 |

0 |

0 |

0 |

Видно, что наибольший выброс в атмосферу приходится на пер¬вую схему, работающую на прямом контакте. Очень хорошие экологи¬ческие показатели демонстрирует схема с конденсатором. Введение одного аппарата позволило с минимальными переделками снизить вы¬бросы вредных веществ более чем в 15 раз.

Схема сушки дрожжей с замкнутым контуром СА, а также дру¬гие природоохранные мероприятия, приведенные в статье, позволят строить экологически чистые предприятия.

Заключение. Показано, что оптимальным при защите воздушного бассейна является не только совершенствование газоочистного оборудования, а главным образом разработка таких технологий производств, которые могут обеспечить принципиальное исключение ГВВ в атмосферу.

1. Лыков М.В., Леончик Б.И. Распылительные сушилки. М.: Машиностроение, 1966.- с. 331.

2. ГОСТ «Предельно - допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны». Перечень №29 от 20.04. 1987. Минздрав СССР, 1987.

3. А.с. СССР №978901 от 9.08.82г, Массообменный аппарат. Луканин А.В., Соломаха Г.П., Анисимов О.Л. и др.

4. А.с. СССР №1068152 от 22.09.83г Массообменный аппарат Луканин А.В., Соломаха Г.П., Складнев А.А., Николаева Л.А.

5. Луканин А.В. канд. дисс. «Разработка массообменных аппаратов для систем производства микроводорослей, их гидравлические и массообменные характеристики», 1984. -219 с.

6. Луканин А.В. Системы очистки газовоздушных выбросов современных производств белково-витаминных концентратов. Симпозиум с международным участ. «Микробиальный протеин -производство и потребление» Sofia, Bulgaria, 10-14 october,1988, - с.28-29.

7. Луканин А.В., Соломаха Г.П. Гидродинамика течения и массоперенос в продуваемом закрученном слое жидкости. АН СССР, ж. ТОХТ, том ХХ11, №4, М., 1988, -с.435-441.

8. Луканин А.В. Энерготехнологическое и экологическое совершенствование сушильных установок микробиологических производств. ж.Биотехнология,т.5,№6,1989, с. 768-772.

9. А.с. СССР.№1560276 от 3.01.90г. Абсорбер. Луканин А.В., Мартынов Ю.В.

10. А.с. СССР №1575382 от 1.03.90г. Установка для очистки газовоздушного потока от продуктов микробиологического синтеза в процессе сушки кормового белка. Луканин А.В., Григоренко В.А., Новицкий В.И., Кан С.В.

11. Луканин А.В. Технологические приемы экологического и энергетического совершенствования микробиологических производств. Концепция создания экологически чистых регионов». Тез.докл. Всесоюзной конф. Волгоград, 28-31 мая 1991,- с.35.

12. Луканин А.В., Ковальский Ю.В.Оценка модернизированного оборудования и систем газоочистки биотехнологического производства по предупреждению загрязнения атмосферного воздуха. ж.Биотехнология, №3, 1992,- с.75-79.

13. Луканин А.В., Ковальский Ю.В. Пути снижения аллергических заболеваний в районах расположения предприятий биотехнологии. «Международный симпозиум по аллергологии и клинической иммунологии».Тез. докл., Алма-Ата, 28 сент.-1 окт.1992.- с.118.

14. Патент РФ №2023719 от 30.11.94г. «Установка для очистки и дезодорации газовоздушных выбросов ферментеров».[Текст] /Луканин А.В., Кузин В.В., Гусляков В.Л., Соломаха Г.П., Тарасова Т.А., Кузнецов В.Г.

15. Луканин А.В. Экологическое совершенствование крупнотоннажных производств кормового белка. Докторская диссертация М., 1994. - 269 с.

16. Клюшенкова М.И., Луканин А.В. Защита окружающей среды от промышленных газовых выбросов. Учебное пособие. М., Моск. гос. университет инженерной экологии (МГУИЭ), 2012. - 145 с.

17. Луканин А.В. Процессы и аппараты биотехнологической очистки сточных вод. Учебное пособие. - М.: Университет машиностроения, 2014. - 224 с.

18. Луканин А.В. Инженерная биотехнология: процессы и аппараты микробиологических производств: учебное пособие. - М.: ИНФРА-М, 2016. - 451 с.

19. Луканин А.В. Процессы и аппараты биотехнологической очистки сточных вод. Учебное пособие.- М.: ИНФРА-М, - 2016. - 242 с.

20. Клюшенкова М.И., Луканин А.В. Защита окружающей среды от промышленных газовых выбросов. Учебное пособие. - М.: ИНФРА-М,- 2016. - 142 с.

21. Луканин А.В. Экологические аспекты производства белково-витаминных концентратов, пути совершенствования. СЭВ. Информационный бюллетень по химической промышленности, 3 (124), - М., 1989, - с.26-31.

22. Луканин А.В. О результатах промышленной эксплуатации экологически чистого производства белково-витаминных концентратов. СЭВ. Информационный бюллетень по химической промышленности, 5 (126), - М., 1989, - с. 28-34.

23. Разработка массообменных аппаратов для систем производства микроводорослей, их гидравлические и массообменные характеристики. Луканин А.В. Диссертация на соискание ученой степени кандидата технических наук / Москва, 1984.