Разработана методика и проведены исследования параметров поверхностной ионизации модельного набора органических соединений азота, фосфора, мышьяка и серы. В качестве материалов термоэмиттеров ионов органических соединений были окисленные микролегированные сплавы молибдена и натрий – ванадиевые оксидные бронзы.

поверхностная ионизация, анализ органических соединений, термоэмиттеры ионов, микролегированные сплавы молибдена, натрий – ванадиевые оксидные бронзы.

Введение

Явление ионизации атомов и молекул на поверхности некоторых типов материалов - термоэмиттеров ионов - относится к области эмиссионной электроники и первоначально изучалось применительно к поверхностной ионизации щелочных и щелочноземельных металлов, щелочно-галоидных и ряда других неорганических соединений [1]. Явление поверхностной ионизации указанных типов веществ имело место при высокой температуре термоэмиттеров ионов, в условиях высокого вакуума и хорошо описывалось известным уравнением Саха-Ленгмюра [2].

В конце 60-х годов прошлого века было установлено, что на поверхности некоторых типов термоэмиттеров, прежде всего окисленных молибдена, вольфрама и рения, в условиях воздуха атмосферного давления и при температуре порядка 300 ÷ 6000С происходит высокоэффективная ионизация некоторых типов органических соединений азота [3-8]. Экспериментально было показано, что с высокой эффективностью ионизируются амины, гидразины и их различные производные, фосфины, арсины и некоторые кислородсодержащие вещества (фенолы, органические кислоты, бензольные производные). С наибольшей эффективностью ионизируются органические соединения на основе элементов VA группы Периодической системы, в то время как простые углеводороды, спирты, эфиры, кетоны, нитросоединения, нитрилы на поверхности указанных материалов не ионизируются [7].

В ранних работах в качестве материалов термоэмиттеров ионов органических соединений азота исследовались перспективные материалы для термоэмиттеров ионов на основе окисленных молибдена, вольфрама, никеля, нихрома, чистого иридия. Эффективность ионизации органических соединений на поверхности некоторых материалов, в частности окисленных вольфрама и молибдена, достаточна для их практического применения, однако данные материалы характеризуются нестабильностью поверхностно-ионизационных свойств и малой долговечностью в условиях воздуха атмосферного давления.

Данная работа посвящена разработке технологии материалов термоэмиттеров ионов, обладающих высокой эффективностью поверхностной ионизации и высокой долговечностью. В основе технологических исследований лежат разработанные авторами новые физические подходы к поверхностной ионизации органических соединений [9-14], на базе которых и были разработаны конкретные технологии материалов и собственно термоэмиттеров ионов органических соединений [15-22], которые были реализованы в различных приборах и устройствах [23-33], защищенных патентами Российской Федерации [34-50].

Технологии материалов термоэмиттеров ионов органических соединений N, P, As и S

При разработке лабораторных технологий получения микролегированных сплавов молибдена были исследованы два варианта технологий выплавки сплавов: выплавка с не расходуемым электродом и выплавка с расходуемым электродом с использованием в обоих случаях плавильной печи фирмы «Лейбольд - Хераус», но с различными типами кристаллизаторов.

В качестве исходных использовали высокочистые компоненты: молибден металлокерамический в виде штабиков 16х16 мм2 марки МЧ - ГОСТ 29103-91, цирконий иодидный - ТУ 95.46-97, гафний иодидный - ГОСТ 22517-77, рутений аффинированный в порошке марки РуА-1 - ГОСТ 12343-79, рений в порошке - ТУ 48-4-195-87, иридий аффинированный в порошке - ГОСТ 12338-81 . В качестве примера чистоты исходных материалов по основным примесям и по примесям газовых включений и углерода в табл. 1 и 2 приведены содержания основных примесей в исходном молибдене.

Таблица 1

| Si | Cu | Bi | Zn | As | Sb | Cd |

| 0,002 | 0,002 | 0,0001 | 0,001 | 0,002 | 0,0001 | 0,0001 |

Таблица 2

| О2 | N2 | H2 | C |

| 0,004 | 0,001 | 0,001 | 0,005 |

При выплавке сплавов с не расходуемым электродом в качестве электрода использовали торированный вольфрам в виде заостренного штабика сечением 8 х 8 мм. Опытные образцы сплавов выплавляли в виде слитков диаметром 90 мм и толщиной 10 мм. На рис. 1 в качестве примера приведен внешний вид одного из таких слитков.

Для исключения распыления порошковых компонентов сплавов при включении электрической дуги, порошковые компоненты заворачивали в молибденовую фольгу, вес которой учитывали при приготовлении навесок молибдена. После первого переплава компонентов слитки 3 - 4 раза переворачивали непосредственно в плавильной печи и дополнительно переплавляли, что обеспечивало гомогенное распределение компонентов в сплавах. Для обеспечения мелкозернистой структуры слитков после плавки последний переплав проводили с плавным уменьшением тока дуги, что обеспечило равномерную кристаллизацию расплава и отсутствие столбчатой кристаллизационной структуры слитков.

Рис. 1. Внешний вид слитка сплава молибдена диаметром 90 мм

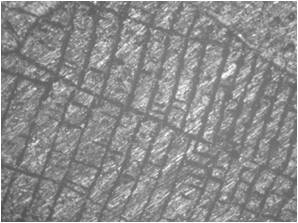

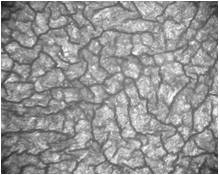

В качестве примера на рис. 2 приведена микроструктура слитка (а) при резком выключении тока дуги (столбчатая структура кристаллизации) и микроструктура слитка (б) при плавном выключении тока дуги (равномерная мелкозернистая структура). В результате средний размер зерна полученных образцов сплавов составлял 30 - 50 мкм.

а б

Рис. 2. Микроструктура сплавов молибдена после проведения плавки. Область снимков 70 х 100 мкм

Образец сплава четверного состава сплава (молибден + 0,2% цирконий + 0,1% рутений + 0,05% рений) был выплавлен методом электродуговой плавки с расходуемым электродом. Исходные штабики молибдена марки МЧ общей массой 5 кг сваривали в пруток длиной 600 мм. Равномерно по длине прутка высверливали отверстия, в которые помещали остальные компоненты сплава, после чего отверстия закрывали фольгой из молибдена и фольгу приваривали контактной сваркой к штабику. В результате был получен слиток сплава диаметром 70 мм и длиной более 100 мм. На рис. 3 приведена фотография верхнейотрезанной части слитка перед дальнейшей обработкой слитка.

Рис. 3. Внешний вид верхней части слитка, полученного выплавкой с расходуемым электродом

После выплавки слитки ковали в среде водорода при температуре 1400 0С. В табл. 3 приведена технологическая схема получения сплава в виде прутка диаметром 7 мм.

Таблица 3

|

Электродуговая выплавка с расходуемым электродом: |

| Гомогенизирующий отжиг: Вакуум; Т = 10000°С; t = 8 часов; Нагрев - охлаждение: t - по 2,5 часа |

| 3-х ступенчатая ковка: диаметры 45 мм, 25 мм, 9 мм; в Н2 при Т = 14000°С |

| Химическая очистка слитков: H2SO4 ׃ HNO3 = 1 ׃ 1 , (до снятия окалины) |

| Рекристаллизация: Отжиг в вакууме: Т = 1200°С; t = 4 часа |

| Токарная проточка прутка: d = 7 мм |

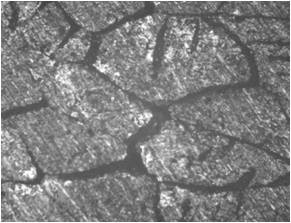

Получение прутков из сплавов молибдена, содержащего более 0,2% циркония, методом электродуговой плавки с расходуемым электродом оказалось невозможным, так как при ковке такие слитки расслаивались. На рис. 4 приведены микроструктуры сплава Mo + 0,2% Zr + 0,1% Ru + 0,05% Re после выплавки слитка (а), увеличение 4 раза, и после ковки и рекристаллизационного отжига (б), увеличение 350 раз. В результате был получен сплав в виде прутка диаметром 7 мм со средним размером зерна 5 - 10 мкм.

Образцы сплавов всех составов вырезали электроэрозией: для исследования микроструктуры поверхности оксидного слоя после окисления сплавов и исследования поверхностно-ионизационных свойств сплавов - в виде таблеток диаметром 7 мм, толщиной 1,5 мм, для исследования кинетики окисления - в виде палочек с размерами 10 х 1 х 1,5 мм3.

а б

Рис. 4. Микроструктура сплава Mo + 0,2% Zr + 0,1% Ru + 0,05% Re после выплавки (а) и после рекристаллизационного отжига (б)

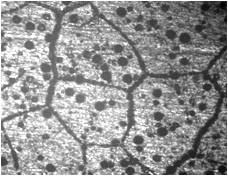

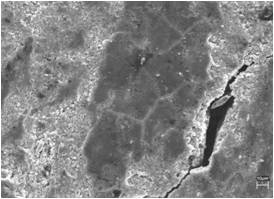

После резки поверхность образцов полировали механически, а затем электрохимически - травлением в 5% растворе NaОH при токе 0,6÷0,8 А в течение 20÷30 c. После травления образцы сплавов промывали в спирте в ультразвуковой ванне. В качестве примера на рис. 5 приведены микроструктуры одного из сплавов, полученного плавкой с нерасходуемым электродом, после электротравления в растворе щелочи в течение 60 секунд (слева) и 120 секунд (справа). Все сплавы имели однофазный состав с размером зерна 30 - 50 мкм.

Рис. 5. Микроструктура сплава Mo + 0,5%Zr + 0,1%Ru

При использовании таблеток из сплавов молибдена в качестве активных элементов термоэмиттеров ионов их нерабочую поверхность гальванически покрывали слоем никеля толщиной 9 мкм для пайки таблеток в корпуса термоэмиттеров с использованием припоев марки ПСр-72 или бескислородной меди.

Технологии материалов термоэмиттеров ионов органических нитросоединений

Синтез поликристаллов оксидных бронз

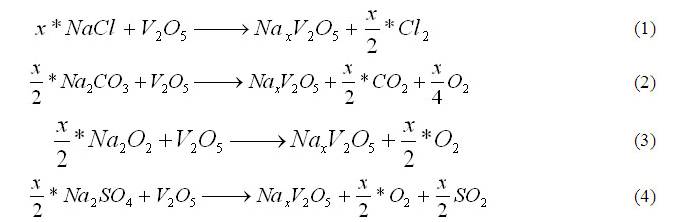

При отработке технологии получения активного элемента термоэмиттера в виде таблетки диаметром 7 мм и толщиной 1,5 мм на основе оксидной бронзы щелочного металла были опробованы следующие технологические схемы получения поликристаллических порошков оксидной бронзы

Синтез проводили на воздухе при температуре 675°С в течение 60 часов, фазовый состав продуктов синтеза контролировали методом рентгенофазового анализа.

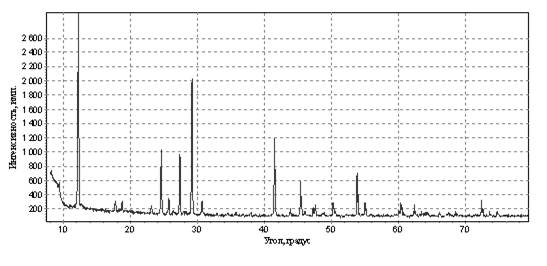

Для повышения точности анализа к порошкам оксидной бронзы добавляли порошок кристаллов германия в качестве внутреннего эталона, что позволило повысить точность определения параметров кристаллической структуры оксидных бронз более чем на порядок величины. В качестве примера на рис. 6 приведена рентгенограмма порошка Na0,33V2O5, полученного синтезом по реакции (3). Пики при 2Θ= 27,30°; 45,32°; 53,70° и 72,82° на рентгенограммах соответствуют рефлексам отражения от германия.

Проведенные нами рентгенофазовые исследования продуктов синтеза показали, что в продуктах реакций (1), (2) и (4) присутствуют следы вторых фаз на основе хлоридов, карбидов ванадия или соединений серы.

В качестве примера для варианта синтеза по реакции (4) в табл. 4 приведен фазовый состав бронзы, определенный методом рентгенофазового анализа.

Рис. 6. Рентгенограмма порошка Na0,33V2O5, полученного синтезом с использованием перекиси натрия

Таблица 4

| Содержание | Фаза | ||||

| Na0,33V2O5 | NaV6O15 | V4O9 | S | VOSO4 | |

| вес. % | 68,8 | 10,1 | 9,8 | 9,7 | 1,6 |

На основании полученных результатов для дальнейших исследований и для выращивания монокристалла оксидной бронзы исходное сырье синтезировали по реакции (3). Разработанная технология была использована для синтеза поликристаллических образцов бронз типа NaхV2O5, где х = 0,23; 0,28; 0,33.

Выращивание монокристаллов оксидных бронз

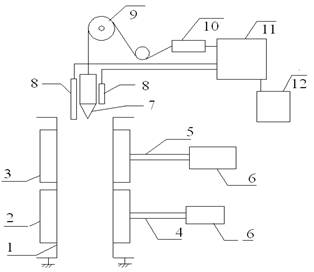

Для выращивания монокристаллов оксидных бронз была изготовлена технологическая установка для выращивания монокристаллов по методу Бриджмена. Внешний вид установки показан на рис. 7, а ее схема - на рис. 8. Установка состоит из керамической трубы 1, двух трубчатых нагревательных элементов 2 и 3, датчиков температуры 4 и 5, двух терморегуляторов 6. Исходное сырье в виде поликристаллического порошка оксидной бронзы помещали в ампулу 7, на которой расположены датчики температуры 8. Ампула перемещается шаговым двигателем 10, трос от которого проходит через редуктор 9. Управление работой установки проводится от компьютера 12 через контроллер 11.

Температура верхней зоны выбрана выше, а температура нижней зоны - ниже температуры плавления оксидной бронзы, составляющей 736°С. Оптимальной температурой расплава является температура 800°С, а оптимальной температурой кристаллизации бронзы - 700°С. Ампулы для выращивания монокристаллов бронз были изготовлены из кварцевой трубки с внутренним диаметром 7 мм. На рис. 9 показан внешний вид одного из выращенных монокристаллов оксидной бронзы.

Рис. 7. Внешний вид установки для выращивания монокристаллов бронзы методом Бриджмена

Рис. 8. Конструкция установки для выращивания монокристаллов

Рис. 9. Внешний вид монокристалла оксидной бронзы

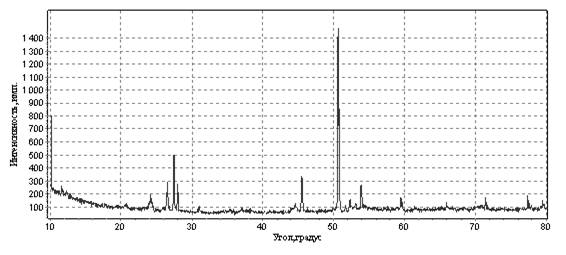

Было установлено, что оптимальной скоростью роста монокристаллов является скорость 9,5 мм/час. При более низкой скорости кристаллизации в результате образуется связка из «прутков» бронзы с диаметром каждого прутка порядка 1 мм. При более высокой скорости роста образуются поперечные блоки с большим количеством пор. После выращивания монокристаллов их торцы обрезали алмазным диском и с них снимали рентгенограммы. Пример результатов рентгенофазового анализа приведен на рис. 10.

Рис. 10. Дифрактограмма с поверхности слитка Na0,33V2O5, полученного после кристаллизации методом Бриджмена со стороны большего диаметра

Ввиду сильной анизотропии оксидных бронз при росте монокристаллов методом Бриджмена в заостренных кварцевых ампулах рост кристалла происходит с его ориентацией (010) по отношению к кристаллической решетке бронзы. При этом на рентгенограммах рефлексы от других кристаллографических плоскостях отсутствуют. Данное кристаллографическое направление совпадает с направлением каналов в решетке оксидной бронзы, вдоль которых имеет место преимущественная диффузия атомов натрия.

Кристаллическая структура оксидных бронз

Область β - фазы натрий - ванадиевой бронзы типа NaxV2O5 существует при х = 0,22 - 0,40, как следует из диаграммы состояния данной системы [51]. При значении х = 0,28 линии ликвидуса и солидуса сходятся, а при х = 0,33 и х = 0,23 расстояние между ними по шкале температуры составляет, по разным данным, 10-20°С. Нами была исследована кристаллическая структура монокристаллов оксидных бронз при значениях х = 0,23; 0,28 и 0,33. Было установлено, что преобладающей фазой (порядка 98-99%) является оксидная ванадиевая бронза NaxV2O5 с моноклинной структурой, причем на продольном срезе кристалла проявляются только рефлексы (h0l), а на поперечном срезе - рефлекс (020). Определенные нами по результатам индицирования дифрактограмм параметры моноклинной элементарной решетки a, b, c, угол β и объем элементарной ячейки V оксидных бронз состава NaxV2O5 при х = 0,23, 0,28 и 0,33, а также известные литературные данные приведены в табл. 5.

Таблица 5

| хс, | Ǻb | Ǻа | Ǻβ | град.V | Å3 |

| 0,23 | 15,4033(6) | 3,6089(1) | 10,0738(4) | 109,58(4) | 527,61 |

| 0,28 | 15,3913(7) | 3,6098(3) | 10,0731(6) | 109,522(5) | 527,48 |

| 0,33 | 15,3992(8) | 3,6113(2) | 10,0719(5) | 109,524(4) | 527,92 |

| 0,33 по[83] | 15,435 | 3,612 | 10,078 | 109,60 | 529,31 |

С ростом содержания натрия в образцах происходит немонотонное изменение кристаллической структуры оксидной бронзы: с возрастанием параметра b происходит уменьшение параметра а кристаллической решетки. Параметр с, угол β и объем элементарной ячейки V принимают минимальные значения при х = 0,28.

В оксидных бронзах щелочного металла ванадий находится частично в пятивалентном и частично в четырехвалентном состоянии, причем степень окисления ванадия зависит от параметра х оксидной бронзы. При значении х = 0,33 атомы натрия занимают ровно половину всех возможных позиций в кристаллической ячейке, а их взаимное расположение не упорядочено. С уменьшением параметра х степень окисления ванадия уменьшается, при этом при х < 0,33 возникает упорядочение в расположении атомов натрия в кристаллической решетке, при этом исключается одновременное расположение атомов натрия в двух соседних позициях кристаллической ячейки. Как следует из табл. 5, при х = 0,28 объем, приходящийся на одну элементарную ячейку, минимален, поэтому можно предположить, что для данного состава имеет место максимальное упорядочение в расположении атомов натрия в кристаллической решетке бронзы. Упорядочение в расположении атомов натрия может проявиться в увеличении диффузионной подвижности ионов натрия в кристаллической структуре бронзы.

Микроструктура поликристаллов оксидных бронз

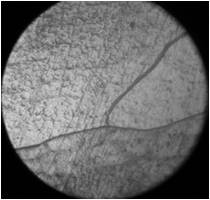

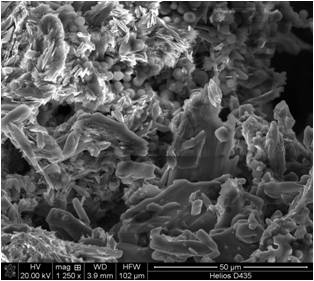

Образцы поликристаллов оксидных бронз состава NaхV2O5 в виде таблеток диаметром 7 мм и толщиной 1,5 мм приготавливали следующим образом. Исходный порошок после синтеза перетирали в агатовой ступке в течение 20 минут, после чего просеивали через 2 последовательно расположенные сита с размерами ячеек 100 мкм и 50 мкм. Таблетки прессовали при давлении прессования 130 кГс/см2, после чего их спекали на воздухе при температуре 650°С в течение 6 часов. На рис. 11 в качестве примера приведена микроструктура поверхности поликристаллического образца бронзы состава Na0,28V2O5 после прессования и спекания таблеток. Изображение получено в электронном микроскопе фирмы Брукер.

Рис. 11. Микроструктура бронзы Na0,28V2O5 после прессования и спекания

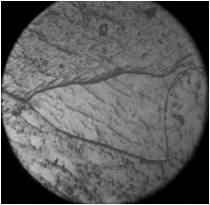

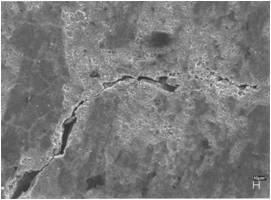

Измерение поверхностно-ионизационных свойств оксидных бронз занимает примерно 1,5 - 2 часа, при этом температура оксидной бронзы в процессе измерений достигает 600°С. На рис. 12 приведена микроструктура поверхности поликристалла оксидной бронзы состава Na0,28V2O5 +5% МоО3, полученная в электронном микроскопе после проведения измерений поверхностно-ионизационных свойств бронзы.

Рис. 12. Микроструктура поверхности бронзы Na0,28V2O5 +5% МоО3 после проведения измерений поверхностно-ионизационных свойств

После выдержки оксидной бронзы при повышенной температуре происходит «сглаживание» острых углов кристаллитов вследствие миграционных процессов.

Микроструктура монокристаллов оксидных бронз

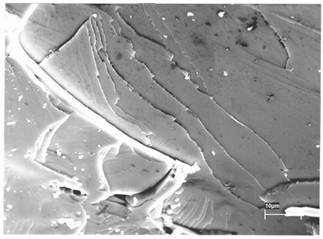

Полученные монокристаллы бронзы имели блочную структуру с некоторым количеством пор, что обусловлено высокой вязкостью расплава бронзы, затрудняющей выход пузырьков воздуха при кристаллизации бронзы. Однако поверхностность всех блоков на поперечном срезе соответствовала кристаллографической плоскости (010). На рис. 13 в качестве примеров приведены фотографии примеров микроструктур поверхности поперечного среза с монокристалла оксидной бронзы.

Рис. 13. Микроструктуры поверхности поперечного среза с монокристалла оксидной бронзы

В процессе измерений поверхностно-ионизационных свойств монокристаллов оксидной бронзы вследствие протекания диффузионных процессов также происходит сглаживание их поверхности. В качестве примера на рис. 64 приведена структура поверхности монокристаллического блока после выдержки при температуре 550°С в течение 50 часов.

Рис. 14. Микроструктура поверхности монокристаллического блока после термической выдержки

Одновременно со сглаживанием поверхности монокристаллических блоков в процессе термической выдержки происходит «зарастание» пор в монокристалле, при этом микроструктура поверхности монокристалла остается стабильной, без признаков рекристаллизации.

Заключение

Проведены экспериментальные исследования и разработаны лабораторные технологии получения материалов термоэмиттеров ионов органических соединений азота, серы, фосфора и мышьяка на основе микролегированных сплавов молибдена. Разработаны два варианта лабораторных технологий получения микролегорованных сплавов молибдена и лабораторная технология термообработки указанных материалов, обеспечивающая формирование требуемых конструкционных и функциональных свойств.

Проведены экспериментальные исследования и разработаны технологии получения поликристаллов и монокристаллов оксидных бронз для термоэмиттеров органических нитросоединений.

1. Добрецов Л.Н., Гомоюнова М.В., Эмиссионная электроника. - М.: Наука, 1966. - 564 с.

2. Ландау Л.Д., Лифшиц Е.М. Теоретическая физика. Том 5: Статистическая физика. Часть 1. - М.: Наука, 1976. - 584 с.

3. Зандберг Э.Я., Расулев У.Х., Халиков Ш.М. Эмиттеры для поверхностно-ионизационных детекторов органических соединений // ЖТФ. - 1976. - Том XLVI, № 4. - С. 832 - 837.

4. Зандберг Э.Я., Назаров Э.Г., Расулев У.Х. Окисленные вольфрамовые ленты как эмиттеры ионов для поверхностной ионизации органических соединений // ЖТФ. - 1980. - Том. 50, № 4. - С. 796 - 803.

5. Зандберг Э.Я., Назаров Э.Г., Расулев У.Х. Термоэмиттеры положительных ионов из окисленных рениевых пленок // ЖТФ. - 1981. - Том. 51, № 1. - С. 1242 - 1247.

6. Хмельницкий Р.А., Терентьев П.Б. Диссоциативная ионизация нитропроизводных аренов и гетероциклических соединений // Успехи химии. - 1979. - Том XLVIII, № 5. - С. 854-873.

7. Зандберг Э.Я., Расулев У.Х. Поверхностная ионизация органических соединений // Успехи химии. - 1982. - Том LI, № 9. - С. 1425-1446.

8. Назаров Э.Г., Расулев У.Х. Нестационарные процессы поверхностной ионизации. - 1991. - Ташкент: Фан. - 204 с.

9. Банных О.А., Поварова К.Б., Капустин В.И., Петров В.С. Физические методы обнаружения паров взрывчатых веществ. Перспективные материалы. 2000, №5. - С. 87 - 94.

10. Капустин В.И. Физико-химические основы создания многокомпонентных оксидсодержащих катодных материалов. Перспективные материалы. 2000, № 2. - С. 5 - 17.

11. Физикохимия поверхностной ионизации некоторых типов органических молекул / О.А. Банных, К.Б. Поварова, В.И. Капустин и др. // Доклады Академии наук. - 2002. - Т. 385, № 2. - С. 200-204.

12. Bannykh O.A., Povarova K.B., Kapustin V.I., Bobrov A.A., Petrov V.S. Physical chemistry of surface ionization of some types of organic molecules. Doklady physical chemistry, 2002, vol. 385, N 1-3, p. 154-157.

13. Банных О.А., Поварова К.Б., Капустин В.И. Новый подход к поверхностной ионизации и дрейф-спектроскопии органических молекул // Журнал технической физики. - 2002. - Т. 72. Вып. 12. - С. 88-93.

14. Bannykh O.A., Povarova K.B., Kapustin V.I. New approach to the surface ionization and drift spectroscopy of the organic molecules. J. Tech. Ph., 2002, vol. 47, № 12, p. 1570-1575.

15. Капустин В.И. Высокочистые ультрадисперсные порошки оксидов: оборудование, технологии, применение. Перспективные материалы. 1998, №5. - С.54-62.

16. Капустин В.И., Захаров А.К., Попов В.Ю. и др. Новые материалы и технологии для подогревателей термоэмиттеров ионов органических соединений. Перспективные материалы. 2006, №6. - С. 5 - 9.

17. Капустин В.И., Захаров А.К., Гилязов М.С. и др. Физические основы контроля качества поверхностно-ионизационных термоэмиттеров ионов. Перспективные материалы. 2006. № 3. - С. 76-81.

18. Капустин В.И., Чекулаев А.Л., Богданов А.С. и др. Нано- и роботизированные технологии в производстве поверхностно-ионизационных термоэмиттеров ионов. Наукоемкие технологии. 2007. № 4. - С. 35 - 37.

19. Кинетика окисления и поверхностно-ионизационные свойства микролегированных сплавов молибдена / Капустин В.И. [и др.] // Перспективные материалы. - 2010. - №1. - С. 33-40.

20. Банных О.А., Поварова К.Б., Капустин В.И. и др. Новый дрейф-спектрометр с поверхностной ионизацией органических молекул. Наукоемкие технологии. 2002, т. 3. - С. 37 - 40.

21. Капустин Д.В., Буш А.А., Захаров А.К., Капустин В.И. Поверхностно-ионизационные свойства монокристаллов и поликристаллов оксидных бронз щелочного металла. Перспективные материалы. - 2013. - № 6. - С. 15-21.

22. Kapustin D.V., Bush A.A., Zakharov A.K., Kapustin V.I. Surface Ionization Properties of Single Crystals and Polycrystals of Alkali Metal Oxide Bronzes. Inorganic Materials: Applied Research. - 2014. - Vol. 4, No. 5. - pp. 420-425.

23. Капустин В.И., Петров В.С., Черноусов А.А. Параметры ионизации некоторых нитросоединений на поверхности оксидной бронзы щелочного металла // Письма ЖТФ. - 2004. - Т. 30. Вып. 17. - С. 19-22.

24. Kapustin V.I., Petrov V.S., Chernousov A.A. Ionization parameters of nitro compounds on the surface of alkali metal oxide bronze. J. «Technical Physics Letters». 2004, Vol. 30, No. 9, pp. 717-718.

25. Kapustin V.I., Nagornov K. O., Chekulaev A. L. New Physical Methods of Organic Compound Identification Using a Surface Ionization Drift Spectrometer. J. Technical Physics. - 2009. - Vol. 54, No. 5. - pp. 712-718.

26. Капустин В.И., Сигов А.С., Нагорнов К.О. Приборы для детектирования токсичных веществ на основе поверхностно-ионизационных наноструктурированных материалов. Нанотехника. 2010, №4. - С. 80 - 85.

27. Масс-спектрометрические исследования механизма ионизации органических соединений азота на поверхности микролегированного сплава молибдена / В.И. Капустин, О.Н. Харыбин, Е.Н. Николаев и др. // ЖХФ. - 2011. - Т. 30, № 7. - С. 1-14.

28. Kapustin V.I., Nagornov K.O., Kharybin O. N., Nikolaev E.N. Mass spectrometric study of the mechanism of the ionization of nitrogen containing compounds on the surface of a molybdenum microalloyed alloy. Russian Journal of Physical Chemistry B, 2011, Vol. 5, No. 4, pp. 689-700.

29. Солнцев С.А., Нагорнов К.О., Капустин В.И. Поверхностная ионизация органических соединений азота, серы, фосфора и мышьяка // Вестник МИТХТ. - 2011. - № 2. - С. 112-118.

30. Капустин В.И., Солнцев С.А. Спектрометрия линейной и нелинейной дрейфовой подвижности ионов органических соединений. Наукоемкие технологии. 2012, т.13, № 2, с. 47 - 54.

31. Коржавый А.П., Капустин В.И., Козьмин Г.В. Методы экспериментальной физики в избранных технологиях защиты природы и человека. 2012. - М.: Из-во МГТУ им. Н.Э. Баумана. - 352 с.

32. Капустин В.И., Сигов А.С. Материаловедение и технологии электроники: Учебное пособие. - М.: ИНФРА-М, 2014, - 427 с.

33. Капустин В.И., Коржавый А.П. Поверхностно-ионизационная дрейф-спектрометрия. М.: ИНФРА-М. - 2015. - 286 с.

34. Патент 2186384 РФ. Способ обнаружения и анализа следовых количеств органических молекул в атмосфере воздуха / Капустин В.И. и др. Заявл. 21.12.1999, опубл. 27.07.2002. Б.И. № 21.

35. Патент РФ 2105379. Способ получения сплошной пленки с алмазоподобной структурой и устройство для его осуществления / Капустин В.И. и др. Заявл. 12.06.1998.

36. Патент 2260869 РФ. Материал термоэмиттера для поверхностной ионизации органических соединений на воздухе и способ активации термоэмиттера / Капустин В.И. Заявл. 12.04.2004, опубл. 20.09.2005. Б.И. № 26.

37. Патент 2262697 РФ. Способ контроля термоэмиссионного состояния поверхностно-ионизационного термоэмиттера ионов. / Капустин В.И. Заявл. 17.05.2004, опубл. 20.10.2005. Б.И. № 29.

38. Патент 2265835 РФ. Способ анализа органических соединений в составе атмосферы воздуха / Капустин В.И. Заявл. 19.04.2004, опубл. 10.12.2005. Б.И. № 34.

39. Патент 2528548 РФ. Термоэмиттер ионов органических соединений / Капустин В.И. Заявл. 17.10.2012, опубл. 27.04.14.Б.И. № 12.

40. Патент 2293976 РФ. Поверхностно-ионизационный источник ионов органических соединений / Капустин В.И. Заявл. 30.03.2004, опубл. 20.02.2007. Б.И. № 5.

41. Патент 2293973 РФ. Источник ионов органических соединений / Капустин В.И. Заявл. 18.04.2005, опубл. 20.02.2007. Б.И. № 5.

42. Патент 2293977 РФ. Спектрометр ионной подвижности / Капустин В.И. Заявл. 21.02.2005, опубл. 10.08.2006. Б.И. № 5.

43. Патент 2293975 РФ. Блок коллектора ионов спектрометра ионной подвижности / Капустин В.И. Заявл. 30.03.2004, опубл. 20.07.2007. Б.И. № 5.

44. Патент 2293974 РФ. Спектрометр дрейфовой подвижности ионов / Капустин В.И. Заявл. 18.04.2005, опубл. 20.07.2007. Б.И. № 5.

45. Патент 2293978 РФ. Блок коллектора спектрометра дрейфовой подвижности ионов / Капустин В.И. Заявл. 18.04.2005, опубл. 20.02.2007. Б.И. № 5.

46. Патент 2263996 РФ. Способ контроля состояния спектрометра ионной подвижности с поверхностно-ионизационным термоэмиттером ионов / Капустин В.И. Заявл. 25.05.2004, опубл. 10.11.2005. Б.И. № 31.

47. Патент 2354963 РФ. Способ идентификации органических молекул / Капустин В.И. Заявл. 08.11.2007, опубл. 10.05.2009. Б.И. № 13.

48. Патент 2390748 РФ. Система для дистанционного отбора и анализа воздушных проб с поверхности и из негерметизированных объектов / Капустин В.И. Заявл. 22.12.2008, опубл. 27.05.2010. Б.И. № 15.

49. Патент 2327982 РФ. Генератор потока пара органических веществ / Капустин В.И. Заявл. 25.12.2006, опубл. 27.06.2008. Б.И. № 18.

50. Патент 2447429 РФ. Система для дистанционного отбора и анализа воздушных проб / Капустин В.И. Заявл. 22.12.2010, опубл. 10.04.2012. Б.И. № 10.

51. Фотиев А.А., Волков В.А., Капусткин В.К. Оксидные ванадиевые бронзы. - М.: Наука, 1978. - 176 с.