Russian Federation

from 01.01.2013 until now

Belgorod, Belgorod, Russian Federation

Russian Federation

Belgorod, Russian Federation

VAK Russia 05.02.2000

VAK Russia 05.17.00

UDC 69

CSCSTI 67.09

Russian Classification of Professions by Education 22.04.01

Russian Library and Bibliographic Classification 383

Russian Trade and Bibliographic Classification 5415

BISAC ARC009000 Methods & Materials

The microstructure of gas silicate wastes is investigated. It is established, differences in particle size distribution affect rheology, abrasivity, abrasion resistance and material strength. The kinetics of polymerization of epoxy binders in the initial and filled samples is investigated: filler particles prevent the crosslinking of polymer molecules, breaking the bulk structure of the polymer matrix. As a result of research, the possibility of directional regulation of the physicomechanical properties of epoxy com-posites due to the introduction of dispersed fillers is shown, giving the binder complexes higher physi-comechanical properties, which expands the areas of their application in most industries. The theoret-ical justification is that the thermal parameters of the filler are much lower than the parameters of the main raw material. At the same time, the porosity of the filler material due to its own pores and heter-ogeneous materials formed during mixing gives the effect of thermal energy absorption, which ulti-mately leads to an increase in the thermal resistance of the samples and a slight decrease in the ther-mal conductivity coefficient.

epoxide compounds, filling, aerated concrete, polymerization.

Введение. В настоящее время эпоксидные смолы находят все более широкое применение во многих областях строительной индустрии в качестве клеевых составов, связующего вещества, гидроизоляционных и декоративных покрытий, химически и физически стойких покрытий. Этому способствует целый комплекс полезных свойств эпоксидных компаундов: простота отверждения, высокие механические и электроизоляционные свойства, высокая химическая стойкость, универсальность применения [6-8,10]. Решение задачи разработки эпоксидных клеев и покрытий, сочетающих высокие показатели механической прочности, жесткости, теплопроводности, диэлектрических и других свойств с простотой технологии переработки и низкой стоимостью практически невозможно без применения наполнителей.

В качестве наполнителей, как правило, применяют твердые тонкодисперсные вещества с зернистой или пластинчатой структурой. Привлекательными для использования в качестве наполнителей являются техногенные отходы, преимущество которых заключается в низкой стоимости, низкой плотности, хороших прочностных характеристиках. Так, в работе Ерофеевой А.А. наполнителями служили бой стекла и кирпича [1]. В работе [2] предложен состав эпоксидно-древесной композиции, включающий пенополистирольную крошку и сосновые опилки; данная композиция применяется в качестве конструкционно-теплоизоляционного материала. Введение в компаунд резиновой крошки и асбофрикционных отходов повышает деформационную работоспособность композита [3]. В работах [4,5] на основе эпоксидной смолы и крупнотоннажного отхода – гидролизованного лигнина получены негорючие композиционные материалы. Одним из накопленных техногенных отходов в Белгородской области являются отходы газосиликатного бетона, образующиеся при торцевании массива блока. Частично часть их возвращают в производство, но объем образующихся отходов превышает переработку. Перспективным представляется использование данного отхода в качестве дисперсного наполнителя производства эпоксидных композитов.

Объекты и методы исследования. В качестве полимерных матриц были исследованы составы холодного отверждения на основе промышленных эпоксидиановых смол ЭД-20, их смесей с полиэтиленполиамином и частицами аэробела. Эпоксидно-диановая смола ЭД-20 (ГОСТ 10587-84), представляет собой олигомер основе диглицидилового эфира дифенилолпропана. Отверждение проводили с помощью отвердителя полиэтиленполиамина ПЭПА (ТУ 2413-214-00203312-2002). В качестве дисперсного наполнителя использовались дроблёные газобетонные блоки марки D 500 с фракцией 0,2 – 0,8 мм.

Исследование образца газобетона методом оптической микроскопии показало, что неравномерные частицы аэробела существуют в виде пористых частиц выделявшегося в автоклаве водорода. Поры Микрофотографии демонстрируют замкнутые поры округлой формы и тупиковые открытые поры, а также неровную поверхность наполнителя. Данные различия в характере распределения частиц влияют на реологию, абразивность, теплоизоляционные свойства, прочность материала (рис. 1).

|

а |

б |

|

|

|

Рис. 1. Микроструктура газобетона с увеличением 1мм (а), 1000 нм (б)

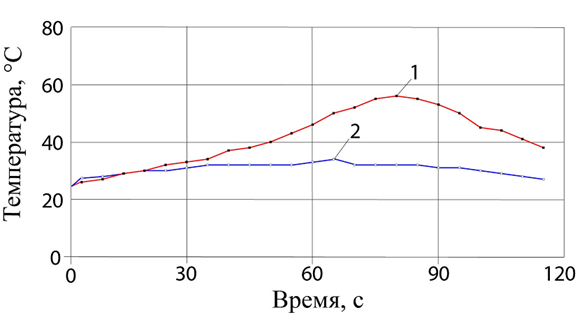

Образцы эпоксиполимеров, наполненных аэробелом, готовили путем одновременного добавления наполнителя и отвердителя в эпоксидную смолу при перемешивании. Эпоксидные связующие заливались в формы в виде прямоугольного параллелепипеда размером 25×25 см и равномерно распределялись по всей поверхности форм. Заливка происходила при комнатной температуре 22 °C, с последующим наблюдением за протеканием реакции, в ходе которой наблюдалось повышение температуры эпоксидиановой смолы и отвердителя. Показателем завершения реакции полимеризации являлось прекращение нагрева композиционной смеси. Жизнеспособность и степень отверждения композитных смесей представлены на рис. 2. Установлено, что при введении в качестве наполнителя частицы газобетона в количестве 50 масс. ч., процесс гелеобразования материала сопровождается сокращением времени с 80 мин до 65 минут и снижением температуры отверждения с 55 до 36 °С. Таким образом, частицы газобетона препятствуют сшиванию молекул полимера, нарушая объемную структуру матрицы, переводя ее в пленочное состояние.

Рисунок 1. Кинетика отверждения эпоксидных композиций состава, масс. ч.:

1 – 90 ЭД-20 + 10 ПЭПА; 2 – 90 ЭД-20 + 10 ПЭПА + 50 Аэробел

Экспериментальные исследования композиционно отверждаемых эпоксидных смол проводились по ГОСТ 7076-99 [12].

Пузырьки воздуха, образовавшиеся в результате перемешивания композитных смесей, после их заливки в формы, под действием повышенной температуры, в ходе реакции полимеризации, поднимались к поверхности залитой формы и улетучивались. Тем самым оставляя форму с минимальным количеством воздушных пор и пустот [9,11].

После полного отверждения композитных смесей с изготовленными образцами проводились испытания на определение теплопроводности и термического сопротивления при стационарном тепловом режиме, на предварительно градуированном приборе (согласно порядку и периодичности градуировки приведённых в приложении Б ГОСТ) ИТП-МГ4.

Предварительно грани образцов, контактирующих с рабочими поверхностями плит прибора, были отшлифованы до плоского и ровного состояния. Отклонение лицевых граней образцов от параллельности составляло не более 0,5 мм. Также образцы были высушены до постоянной массы, в ходе высушивания потери по массе в течение 0,5 ч не превышали 0,1 %.

Подлежащие испытанию образцы поочерёдно помещали в измерительный прибор. Длительность испытания одного образца составляла 5400 с. Температура холодильника и нагревателя составляла Тх = 10 °C, Тн = 25 °C. Температуры подбиралась в соответствии с паспортными данными измерительного прибора в зависимости от толщины образцов.

Благодаря тому, что измерительное устройство обладает микропроцессором – обеспечивалось измерение сигналов датчиков стационарной установкой без прямого участия оператора. В результате чего, после завершения испытания образцов прибор приводил уже готовые вычисления физических значений. Вычисление теплопроводности Λ (эффективной теплопроводности) и теплового сопротивления R (при стационарном тепловом режиме), производилось вычислительным устройством по формулам:

где Λ – эффективная теплопроводность, R – тепловое сопротивление, Rr – тепловое сопротивление между лицевой гранью образца и рабочей поверхностью плиты прибора, H – толщина измерительного образца, q – плотность стационарного теплового потока, проходящего через измеряемый образец, Tн – температура горячей грани измеряемого образца, Tх – температура холодной грани измеряемого образца [12].

Определение показателей теплоёмкости и термического сопротивления исследуемых композиционно отверждаемых эпоксидных смол проводилось в соответствии с требованиями действующей нормативно-технической документации.

Основная часть. Результаты испытаний эпоксидных связующих представлены в табл. 1.

Таблица 1

Таблица сводных данных по результатам испытания

|

Состав композита, масс. ч. |

Тепловое сопротивление, R, м2K/Вт |

Эффективная теплопроводность, Λ, Вт/мK |

S, см2 |

Н, мм |

m, кг |

Тх, °C |

Тн, °C |

ТΔ, °C |

|

90 ЭД-20 + 10 ПЭПА |

0,22 |

0,034 |

625 |

7,5 |

0,52 |

10 |

25 |

15 |

|

90 ЭД-20 + 10 ПЭПА + 50 Аэробел |

0,187 |

0,036 |

625 |

6 |

0,45 |

10 |

25 |

15 |

На основании результатов испытаний, приведённых в табл. 1, можно сделать вывод о том, что наполненный газобетоном композитный компаунд, обладает на 15% менее высоким термическим сопротивлением в сравнении с ненаполненным образцом, что составляет RΔ = 0,034 м2K/Вт. Теплопроводность наполненного полимера на 5,88 % меньше теплопроводности исходного образца и составляет Λ = 0,036 Вт/мK.

Данные результаты связанны с физическими свойствами газобетона. При марке прочности D500 блок из газобетона имеет теплопроводность равную 0,112 Вт/мK, при влажности 0 %, и 0,147 Вт/мK при влажности 5 %, что на 0,078 Вт/мK и 0,113 Вт/мK соответственно больше коэффициента теплопроводности композита №1 состоящего исключительно из стандартной эпоксидно-диановой не отверждённой смолы ЭД-20 и полиэтиленполиамина в виде отвердителя ПЭПА. Так же немаловажен тот аспект, что в результате дробления газоблока до фракции 0.8-0.2мм был уменьшен объём ячеек воздуха, содержащийся в порах и пустотах исходного образца.

Выводы. В ходе проведения исследований выявлен характер влияния композитной добавки в виде дроблёного газобетона на свойство теплопроводности и термического сопротивления композиционно-отверждаемых эпоксидных смол [10,12,13].

Испытания показали, что применение данного наполнителя в соотношении 1/2 от массы образца, приводит к незначительным изменениям теплотехнических характеристик образца. Установлено, что композитная добавка приводит к увеличению значения теплопроводности от Λ= 0,034 Вт/мK. (без наполнителя), до Λ= 0,036Вт/мK. (с наполнителем). А также к уменьшению термического сопротивления от R = 0.220 м2K/Вт (без наполнителя), до R = 0.187 м2K/Вт. (с наполнителем). Теоретическое обоснование данного результата состоит в том, что теплотехнические параметры наполнителя гораздо ниже параметров основного сырья, и в то же время пористость материала-наполнителя за счет собственных пор и образовавшихся при смешивании разнородных материалов дало эффект поглощения тепловой энергии, что в конечном итоге и привело к результатам эксперимента. На основании чего можем сделать вывод, что применение дроблёного газобетона в композитах эпоксидных смол приводит к увеличению термического сопротивления образцов, и незначительному уменьшению коэффициента теплопроводности.

Таким образом, приведенные в статье результаты исследования дают возможность установить различия в характере распределения частиц по размерам влияют на теплотехнические свойства материала. Результат исследований показал возможность направленного регулирования физико-механических и теплотехнических параметров эпоксидных композитов за счет введения дисперсных наполнителей с приданием связующим комплекса более высоких физико-механических и теплотехнических свойств, что расширяет области их применения в большинстве отраслей промышленности [8,9,14].

1. Erofeeva A.A. Epoxy composites with the use of local fillers, modified with carbamide resins and amid-polyamines: synopsis of thesis of a candidate of technology [Epoksidnye kompozity s primeneniem mestnyh zapolnitelej, modificirovannye karbamidnymi smolami i amidopoliaminami]. Penza. 2006. 20 p. (rus)

2. Yartsev V.P., Kiseleva O.A., Lotz N.S. Patent 2326912 Russian Federation, IPC C09D163/02, B27N3/02, C04B111/27. Epoxy-wooden composite with polystyrene production waste [Epoksidno-drevesnaya kompoziciya s othodami proizvodstva penopolistirola]; № 2007101043/04; publ. 20.06.2008. On-line version of printed publication. Access mode: http:www.fips.ru/ (rus)

3. Khorokhordin A.M., Khorokhordina E.A., Rudakov O.B. Epoxy compositions in construction [Epoksidnye kompozicii v stroitel'stve]. Bulletin in Voronezh State Architecture and Construction University. 2017. No. 1. Pp. 7-18. (rus)

4. Abramova A.G., Ivanova T.G., Ivanov S.V. New incombustible composite materials based on epoxy resin and lignin. News of Higher Educational Institutions. North Caucasian region. Technical sciences. 2014. No. 5. Pp. 73-76.

5. Alalykin A.A., Vesnin R.L., Kozulin D.A. Obtaining modified hydrolized lignin and its application for filling epoxy composites and reducing their flammability [Poluchenie modificirovannogo gidroliznogo lignina i ego ispol'zovanie dlya napolneniya i snizheniya goryuchesti epoksidnyh kompozicij]. Journal of Applied Chemistry. 2011. V. 84. No. 9. Pp. 1567-1574. (rus)

6. Agrawal A., Satapathy A. Mathematical model for evaluating effective thermal conductivity of polymer composites with hybrid fillers. Intern. J. of Thermal Sciences. 2015. No. 89. Pp. 203-209.

7. Gao B.Z., Xua J.Z., Pengc J.J., Kanga F.Y., Dua H.D., Lia J., Chianga S.W., Xua CJ., Hua N., Ninga X.S. Experimental and theoretical studies of effective thermal conductivity of composites made of silicone rubber and Al2O3 particles. ThermochimicaActa. 2015. No. 20. Pp. 1-8.

8. Kasen M.B., Schramm R.E. Current status of standardized nonmetallic cryogenic laminates. Advances in Cryogenic Engineering. 1981. №28. Pp. 171-177.

9. Xua J., Gaoa B., Dua H., Kanga F. A statistical model for effective thermal conductivity of composite materials. Intern. J. Of Thermal Sciences. 2016. No. 104. Pp. 348-356.

10. Bilalov Ya.M., Volnykh D.N., Bayramov V.V., Alieva S.F., Mamedov I.S. Modification of epoxy resin ED-16 glycidyl-urethane oligomer [Modifikaciya epoksidnoj smoly ED-16 glicidil-uretanovym oligomerom]. Plastic masses. 2011. №7. Pp. 5-8. (rus)

11. Bogateev D.G., Bogateev G.G., Mikhailov A.S., Abdullin I.A., Mikhailov V.A., Moiseeva N.A. Research of the properties of heat-insulating coatings [Issledovanie harakteristik teplozashchitnyh pokrytij]. Bulletin of Kazan Technological University. 2010. No. 7. Pp. 350-356. (rus)

12. GOST 7076-99 «Building materials and products. Method of determining heat conductivity and heat transfer resistance at steady temperature conditions» [Materialy i izdeliya stroitel'nye. Metod opredeleniya teploprovodnosti i termicheskogo soprotivleniya pri stacionarnom teplovom rezhime]. MNTKS. Moscow 2000. 23 p. (rus)

13. Starokadomsky D. Long life of epoxy resin [Dlinnyj vek epoksidki]. Science and life. 2018. No. 1. Pp. 66-69. (rus)

14. Kudyakov A.I., Turnaeva E.A., Khafizova E.N. Decorative coatings on the basis of epoxy resins for facade boards production [Dekorativnye pokrytiya na osnove epoksidnyh smol dlya proizvodstva fasadnyh plit]. Bulletin of Tomsk State Architecture and Construction University. 2010. No. 1. Pp. 136-142. (rus)

15. Ryabov D.D., Naumkin N.S., Shestakov A.B., Ivanenko A.A., Shestakov N.P. Research of an epoxy polymer, obtained as a result of polymerization at the interface epoxy resin - hardener [Issledovanie epoksidnogo polimera, poluchennogo v rezul'tate polimerizacii na granice razdela epoksidnaya smola - otverditel]. Topical issues of air transport and space technology. 2012. No. 8. Pp. 133-134. (rus)